Xin chào những người bạn yêu công nghệ và kỹ thuật! Hôm nay, chúng ta sẽ cùng nhau “lặn sâu” vào một lĩnh vực cực kỳ thú vị và quan trọng trong ngành sản xuất: Chế Tạo Khuôn Mẫu. Nghe có vẻ khô khan, nhưng bạn biết không? Hầu hết những vật dụng bạn dùng hàng ngày, từ chiếc vỏ điện thoại, bàn phím máy tính, đồ chơi của con bạn, cho đến những chi tiết phức tạp trong xe hơi, đều ít nhiều “lộ diện” từ những chiếc khuôn mẫu đấy. Chế tạo khuôn mẫu không chỉ là một kỹ thuật, mà còn là một nghệ thuật, đòi hỏi sự tỉ mỉ, chính xác và cả một chút “phù phép” của những người thợ tài hoa. Hãy cùng nhau khám phá thế giới kỳ diệu này nhé!

Bạn có bao giờ cầm một món đồ nhựa, một chi tiết kim loại và tự hỏi: “Làm sao mà nó lại có hình dáng phức tạp và đồng đều như vậy?”. Vâng, bí mật nằm ở chiếc khuôn mẫu. Nó giống như một chiếc “máy in 3D” khổng lồ, nhưng thay vì tạo ra từng lớp vật liệu, nó tạo ra hình dạng cuối cùng bằng cách định hình vật liệu ở trạng thái lỏng hoặc mềm dưới áp lực và nhiệt độ cao. Đơn giản mà hiệu quả kinh ngạc!

Chế Tạo Khuôn Mẫu Là Gì? Tại Sao Nó Lại “Quyền Năng” Đến Vậy?

Chế tạo khuôn mẫu là gì?

Chế tạo khuôn mẫu là quá trình thiết kế và sản xuất ra những dụng cụ (gọi là khuôn mẫu) dùng để định hình vật liệu (như nhựa, kim loại, cao su, thủy tinh…) thành các sản phẩm có hình dạng và kích thước theo yêu cầu.

Nó không chỉ đơn thuần là làm ra một cái lỗ hay một cái khuôn rỗng. Quá trình này bao gồm rất nhiều công đoạn phức tạp, từ việc lên ý tưởng, thiết kế chi tiết trên máy tính, cho đến gia công trên những cỗ máy hiện đại bậc nhất và cuối cùng là thử nghiệm, hoàn thiện. Bạn có thể hình dung, nếu sản phẩm là một chiếc bánh, thì khuôn mẫu chính là chiếc khay đặc biệt giúp chiếc bánh giữ nguyên hình dáng mong muốn khi nướng vậy.

Tại sao chế tạo khuôn mẫu lại quan trọng đến thế?

Câu trả lời đơn giản là: nó là xương sống của sản xuất hàng loạt. Nếu không có khuôn mẫu, việc sản xuất ra hàng triệu, thậm chí hàng tỷ sản phẩm giống hệt nhau với chi phí hợp lý gần như là không thể.

- Đồng nhất và Chính xác: Khuôn mẫu đảm bảo mọi sản phẩm ra đời đều có kích thước, hình dạng và chất lượng như nhau. Điều này cực kỳ quan trọng trong các ngành yêu cầu độ chính xác cao như ô tô, hàng không, y tế hay điện tử. Bạn có thể yên tâm rằng chiếc vỏ điện thoại mới mua sẽ vừa khít với điện thoại của mình, vì nó được làm ra từ một chiếc khuôn chuẩn xác.

- Năng suất cao: Một khi khuôn đã được chế tạo xong, quá trình sản xuất trở nên rất nhanh chóng. Hàng trăm, thậm chí hàng nghìn sản phẩm có thể được tạo ra trong một giờ chỉ từ một chiếc khuôn.

- Giảm chi phí sản xuất trên mỗi đơn vị sản phẩm: Mặc dù chi phí đầu tư ban đầu cho việc chế tạo khuôn mẫu có thể lớn, nhưng khi chia đều cho số lượng sản phẩm khổng lồ được sản xuất, chi phí trên mỗi sản phẩm lại rất thấp. Đây là lý do vì sao chúng ta có thể mua được những sản phẩm phức tạp với giá phải chăng.

- Khả năng tạo hình phức tạp: Khuôn mẫu cho phép tạo ra những hình dáng phức tạp, có lỗ, rãnh, gân tăng cứng mà các phương pháp gia công khác (như cắt gọt thông thường) sẽ rất khó hoặc tốn kém để thực hiện.

Nhìn vào tầm quan trọng này, bạn có thể thấy, lĩnh vực chế tạo khuôn mẫu không chỉ đơn thuần là kỹ thuật cơ khí, mà còn là yếu tố chiến lược quyết định năng lực cạnh tranh của một nền sản xuất.

Các Loại Khuôn Mẫu Phổ Biến: “Mỗi Người Một Vẻ, Mười Phân Vẹn Mười”

Giống như việc nướng bánh có nhiều loại khay khác nhau, khuôn mẫu cũng có “muôn hình vạn trạng”, tùy thuộc vào loại vật liệu và phương pháp sản xuất. Dưới đây là những loại phổ biến nhất mà bạn có thể gặp:

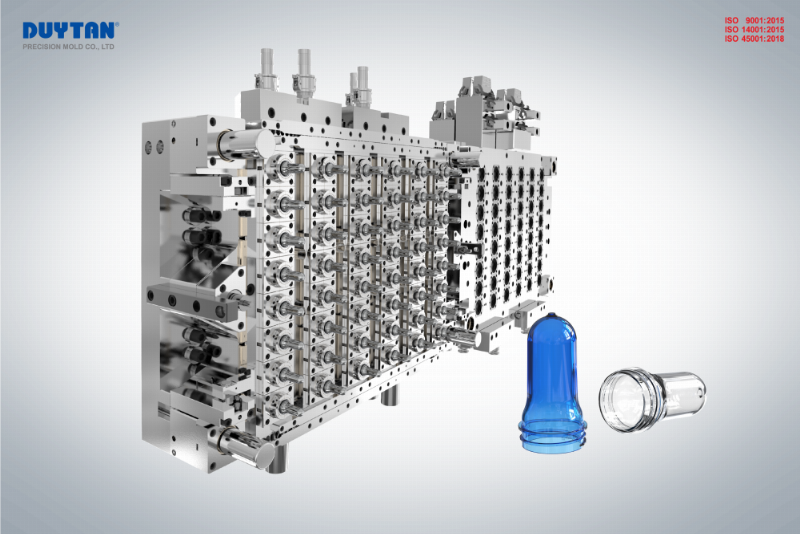

1. Khuôn Ép Nhựa (Plastic Injection Molds)

Đây có lẽ là loại khuôn phổ biến nhất, gắn liền với những vật dụng nhựa xung quanh chúng ta. Quy trình ép nhựa là bơm nhựa nóng chảy dưới áp lực cao vào lòng khuôn, sau đó để nguội và mở khuôn lấy sản phẩm.

- Đặc điểm: Thường rất phức tạp, có hệ thống kênh dẫn nhựa (runner, gate), hệ thống làm nguội (kênh nước), hệ thống đẩy sản phẩm ra (pin đẩy). Độ chính xác yêu cầu rất cao.

- Ứng dụng: Vỏ thiết bị điện tử (TV, máy tính, điện thoại), linh kiện ô tô, đồ gia dụng (ghế, bàn, hộp đựng), đồ chơi trẻ em, chai lọ nhựa…

2. Khuôn Đúc (Casting Molds)

Khuôn đúc được dùng để định hình các kim loại ở trạng thái lỏng (nóng chảy). Kim loại được rót vào lòng khuôn, làm nguội và đông đặc lại.

Để hiểu rõ hơn về bản chất của phương pháp đúc là, bạn có thể tham khảo thêm thông tin chi tiết. Phương pháp này có lịch sử lâu đời và vẫn rất quan trọng trong nhiều ngành công nghiệp.

- Các loại khuôn đúc phổ biến:

- Khuôn cát: Dùng cát làm vật liệu làm khuôn, thường chỉ sử dụng được một lần. Thích hợp cho các chi tiết lớn, hình dạng phức tạp nhưng không yêu cầu độ chính xác quá cao.

- Khuôn kim loại (Die Casting Molds): Làm bằng kim loại (thường là thép), sử dụng cho đúc áp lực cao. Có độ bền cao, cho sản phẩm chính xác, bề mặt đẹp. Thường dùng cho hợp kim nhôm, kẽm, magiê.

- Khuôn vỏ mỏng (Shell Molding): Dùng hỗn hợp cát và nhựa nhiệt rắn. Cho bề mặt sản phẩm mịn hơn khuôn cát thường.

- Khuôn mẫu chảy (Investment Casting/Lost Wax): Dùng sáp tạo mẫu, sau đó phủ vật liệu gốm để tạo khuôn, nung chảy sáp ra rồi rót kim loại nóng chảy vào. Cho độ chính xác và chi tiết rất cao, thường dùng cho các chi tiết phức tạp như cánh tuabin, trang sức.

3. Khuôn Dập (Stamping Dies)

Khuôn dập dùng để tạo hình kim loại tấm bằng cách dùng lực ép lớn. Phổ biến trong ngành ô tô, sản xuất vỏ thiết bị điện tử, đồ gia dụng kim loại. Để biết thêm về [công nghệ gia công áp lực là gì](http://maxsyssecurity.com/cong-nghe-gia cong-ap-luc-la-gi.html), vốn là nền tảng của phương pháp dập, bài viết này sẽ cung cấp cái nhìn sâu sắc hơn.

- Các loại khuôn dập: Khuôn cắt (cắt rời chi tiết), khuôn uốn (tạo góc, đường cong), khuôn kéo (tạo hình chén, hộp sâu), khuôn liên hợp (kết hợp nhiều nguyên công).

- Đặc điểm: Chế tạo từ thép hợp kim cứng, yêu cầu độ bền và chống mài mòn cao.

4. Khuôn Thổi (Blow Molds)

Dùng để sản xuất các sản phẩm rỗng như chai nhựa, bình chứa. Vật liệu nhựa (hoặc thủy tinh) nóng chảy được thổi phồng lên bên trong lòng khuôn kín để tạo hình.

- Đặc điểm: Thường gồm hai nửa khuôn, có hệ thống làm nguội.

- Ứng dụng: Chai nước giải khát, bình sữa, can nhựa, ống gió…

5. Khuôn Ép Cao Su (Rubber Molds)

Giống như ép nhựa, nhưng dùng cho vật liệu cao su hoặc silicone.

- Đặc điểm: Yêu cầu kiểm soát nhiệt độ và áp lực khác so với nhựa.

- Ứng dụng: Gioăng, phớt, lốp xe, đồ dùng y tế bằng cao su.

Ngoài ra còn có khuôn cho các vật liệu khác như gốm, kính, composite… Mỗi loại khuôn đều có những yêu cầu kỹ thuật và phương pháp chế tạo đặc thù, thể hiện sự đa dạng và chuyên sâu của lĩnh vực này.

Hành Trình “Biến Ý Tưởng Thành Hiện Thực”: Các Bước Chế Tạo Khuôn Mẫu

Chế tạo khuôn mẫu không phải là một công việc “ngẫu hứng”. Nó là một quy trình được lên kế hoạch và thực hiện một cách tỉ mỉ, bao gồm nhiều bước “chuẩn không cần chỉnh”. Hãy xem một chiếc khuôn được ra đời như thế nào nhé:

-

Tiếp nhận yêu cầu và phân tích sản phẩm: Mọi chuyện bắt đầu từ yêu cầu của khách hàng về một sản phẩm cụ thể. Các kỹ sư sẽ phân tích chi tiết bản vẽ 3D của sản phẩm, hiểu rõ chức năng, yêu cầu kỹ thuật, vật liệu sẽ sử dụng. Đây là bước “tiên quyết” để đảm bảo chiếc khuôn làm ra sẽ đáp ứng đúng “ý đồ” của sản phẩm cuối cùng. Họ cần xem xét liệu sản phẩm có thể làm bằng khuôn, có cần thay đổi thiết kế để dễ làm khuôn hơn không, và tính toán các yếu tố như độ co ngót của vật liệu.

-

Thiết kế khuôn mẫu (Mold Design): Đây là giai đoạn “vẽ đường cho hươu chạy”, nơi ý tưởng được cụ thể hóa trên máy tính. Sử dụng các phần mềm thiết kế chuyên dụng như SolidWorks, Creo Parametric, NX (trước đây là Unigraphics), các kỹ sư sẽ thiết kế chi tiết từng bộ phận của khuôn: lòng khuôn, lõi khuôn, hệ thống dẫn nhựa/kim loại, hệ thống làm nguội, hệ thống đẩy sản phẩm, đế khuôn, các chốt định vị, bu lông… Mọi thứ phải được tính toán cực kỳ chính xác, đảm bảo khi lắp ráp lại, chiếc khuôn sẽ hoạt động trơn tru và tạo ra sản phẩm như mong muốn.

{width=800 height=420} -

Lựa chọn vật liệu làm khuôn: Vật liệu làm khuôn có ảnh hưởng lớn đến độ bền, tuổi thọ, chi phí và chất lượng bề mặt của sản phẩm. Thép là vật liệu phổ biến nhất, với nhiều loại khác nhau tùy thuộc vào ứng dụng (thép hợp kim dụng cụ, thép không gỉ…). Aluminium được dùng khi cần khuôn nhẹ, dẫn nhiệt tốt (ví dụ cho thổi chai hoặc đúc áp lực thấp). Một số loại vật liệu đặc biệt khác cũng có thể được sử dụng. Việc chọn đúng “chất liệu” cho khuôn cũng quan trọng như việc chọn đúng nguyên liệu để nấu ăn vậy.

-

Gia công khuôn mẫu (Mold Machining): Sau khi thiết kế hoàn chỉnh, các bộ phận của khuôn sẽ được “biến” từ khối vật liệu thô thành hình dạng mong muốn bằng các phương pháp gia công chính xác cao.

- Gia công phay CNC (CNC Milling): Sử dụng máy phay điều khiển số để cắt gọt vật liệu theo lập trình từ máy tính, tạo ra hình dạng chính của lòng khuôn và lõi khuôn. Máy CNC hiện đại có thể làm việc với độ chính xác cực cao, đôi khi chỉ sai số vài micron (một phần nghìn milimet).

- Gia công tia lửa điện (EDM – Electrical Discharge Machining): Phương pháp này dùng tia lửa điện để ăn mòn vật liệu. Rất hiệu quả để tạo ra các góc vuông sắc nét, các hốc sâu, hoặc các chi tiết phức tạp mà phay CNC khó tiếp cận.

- Gia công cắt dây (Wire EDM): Một dạng của EDM, dùng dây kim loại mảnh làm điện cực để cắt xuyên qua vật liệu, tạo ra các biên dạng phức tạp với độ chính xác cao. Thường dùng để cắt các insert (chi tiết nhỏ lắp vào khuôn) hoặc tạo các lỗ chính xác.

- Mài (Grinding): Dùng đá mài để đạt được độ phẳng, độ song song và độ bóng bề mặt yêu cầu cho các chi tiết khuôn.

-

Nhiệt luyện (Heat Treatment): Sau khi gia công, nhiều bộ phận của khuôn (đặc biệt là các chi tiết chịu lực và mài mòn như lòng khuôn, lõi khuôn, pin đẩy) sẽ được nhiệt luyện để tăng độ cứng, độ bền và khả năng chống mài mòn. Quá trình này bao gồm nung nóng vật liệu đến nhiệt độ cao rồi làm nguội theo quy trình kiểm soát chặt chẽ. Thép làm khuôn sau khi nhiệt luyện có thể cứng như “kim cương” (trên thang đo độ cứng), sẵn sàng đương đầu với hàng triệu chu kỳ ép/dập.

-

Hoàn thiện bề mặt (Surface Finishing): Bước này giúp cải thiện chất lượng bề mặt của khuôn, ảnh hưởng trực tiếp đến bề mặt sản phẩm cuối cùng.

- Đánh bóng (Polishing): Sử dụng giấy nhám mịn và paste đánh bóng để làm nhẵn bề mặt lòng khuôn và lõi khuôn, giúp sản phẩm dễ thoát ra và có bề mặt đẹp.

- Phủ bề mặt (Surface Coating): Phủ các lớp vật liệu cứng và trơn như Crôm cứng, TiN, TiCN, DLC… lên bề mặt lòng khuôn để tăng độ cứng, chống mài mòn, giảm ma sát và chống ăn mòn.

-

Lắp ráp (Assembly): Các bộ phận đã gia công và nhiệt luyện xong sẽ được lắp ráp lại với nhau trên đế khuôn. Đây là công đoạn đòi hỏi sự tỉ mỉ cao, đảm bảo mọi chi tiết khớp nhau hoàn hảo. Sai sót nhỏ ở đây cũng có thể dẫn đến sản phẩm lỗi.

-

Thử khuôn (Mold Trial): Chiếc khuôn sau khi lắp ráp sẽ được đưa lên máy ép (nhựa, đúc, dập…) để sản xuất thử một vài sản phẩm. Đây là bước “kiểm tra chất lượng” cuối cùng. Các kỹ sư sẽ kiểm tra kích thước, hình dạng, bề mặt sản phẩm, tìm kiếm các lỗi như bavia (phần vật liệu thừa), thiếu liệu, biến dạng…

{width=800 height=534} -

Chỉnh sửa và hoàn thiện: Dựa trên kết quả thử khuôn, nếu có lỗi, khuôn sẽ được đưa trở lại xưởng gia công để chỉnh sửa. Quá trình thử khuôn và chỉnh sửa có thể lặp lại nhiều lần cho đến khi sản phẩm đạt yêu cầu chất lượng. Đây là lúc kinh nghiệm và sự kiên nhẫn của người làm khuôn phát huy tối đa.

-

Bảo quản và bảo dưỡng: Sau khi được nghiệm thu, khuôn sẽ được đưa vào sản xuất hàng loạt. Tuy nhiên, câu chuyện chưa kết thúc. Khuôn cần được bảo dưỡng định kỳ (làm sạch, bôi trơn, kiểm tra) để đảm bảo tuổi thọ và chất lượng sản phẩm ổn định.

Quá trình chế tạo khuôn mẫu có thể kéo dài từ vài tuần đến vài tháng, tùy thuộc vào độ phức tạp và kích thước của khuôn. Nó thực sự là một cuộc chạy đua về độ chính xác và hiệu quả.

Yếu Tố “Vàng” Quyết Định Sự Thành Công Của Chiếc Khuôn

Một chiếc khuôn tốt không chỉ là một khối kim loại được gia công chính xác. Nó là sự tổng hòa của nhiều yếu tố. Vậy, điều gì làm nên một chiếc khuôn “chuẩn”?

1. Độ Chính Xác (Precision)

Đây là yếu tố quan trọng nhất. Lòng khuôn và lõi khuôn phải được gia công với dung sai cực nhỏ, đôi khi chỉ vài micron. Chỉ một sai số nhỏ cũng có thể khiến sản phẩm bị lệch kích thước, khó lắp ráp, hoặc tệ hơn là không sử dụng được. Độ chính xác đòi hỏi máy móc hiện đại, tay nghề thợ cao và quy trình kiểm soát chất lượng nghiêm ngặt.

2. Lựa Chọn Vật Liệu Phù Hợp (Material Selection)

Như đã đề cập ở trên, vật liệu làm khuôn phải phù hợp với vật liệu sẽ được định hình và số lượng sản phẩm cần sản xuất. Khuôn làm bằng thép cứng sẽ bền hơn nhưng tốn kém và khó gia công hơn khuôn làm bằng nhôm. Với những loại vật liệu cần vật liệu vô cơ trong ngành cơ khí dùng để chế tạo các chi tiết đòi hỏi độ bền cao hoặc làm việc trong môi trường khắc nghiệt, việc lựa chọn loại thép hợp kim đặc biệt là cực kỳ quan trọng.

3. Thiết Kế Tối Ưu (Optimal Design)

Một thiết kế khuôn tốt phải tính toán đến mọi khía cạnh:

- Hệ thống dẫn liệu: Đảm bảo vật liệu nóng chảy điền đầy lòng khuôn một cách nhanh chóng và đồng đều, tránh hiện tượng thiếu liệu hay bavia.

- Hệ thống làm nguội/làm nóng: Kiểm soát nhiệt độ khuôn là cực kỳ quan trọng, ảnh hưởng đến thời gian chu kỳ, độ co ngót và biến dạng của sản phẩm. Kênh nước làm nguội (cho ép nhựa) hoặc hệ thống nhiệt (cho một số loại khuôn khác) phải được bố trí khoa học.

- Hệ thống thoát khí/thoát liệu thừa: Đảm bảo không khí trong lòng khuôn thoát ra ngoài khi vật liệu điền đầy, tránh bọt khí trong sản phẩm. Đối với khuôn dập, cần có khe hở phù hợp để phôi cắt hoặc phần vật liệu bị dập thừa thoát ra.

- Độ bền kết cấu: Khuôn phải đủ cứng vững để chịu được áp lực cao trong quá trình sản xuất mà không bị biến dạng.

Thiết kế tối ưu không chỉ giúp khuôn hoạt động hiệu quả mà còn kéo dài tuổi thọ khuôn và giảm chi phí sản xuất về lâu dài.

4. Chất Lượng Gia Công và Hoàn Thiện Bề Mặt (Machining Quality & Surface Finish)

Dù thiết kế có tốt đến đâu, nếu gia công không đạt chuẩn, mọi thứ đều “đổ sông đổ biển”. Máy móc hiện đại, lập trình chính xác và tay nghề thợ giỏi là không thể thiếu. Bề mặt lòng khuôn nhẵn bóng sẽ giúp sản phẩm dễ tách khuôn, có bề mặt đẹp và giảm mài mòn khuôn.

5. Quá Trình Thử Khuôn và Chỉnh Sửa Chuyên Nghiệp (Professional Mold Trial & Debugging)

Đây là “thử thách cuối cùng” để chứng minh chất lượng khuôn. Một quy trình thử khuôn bài bản, kết hợp với khả năng phân tích lỗi và chỉnh sửa hiệu quả, sẽ đảm bảo chiếc khuôn khi đưa vào sản xuất hàng loạt sẽ hoạt động ổn định.

Anh Nguyễn Văn Tùng, một kỹ sư lâu năm trong ngành chế tạo khuôn mẫu, chia sẻ: “Làm khuôn giống như nuôi con vậy, không chỉ là tạo ra hình hài ban đầu mà còn phải chăm chút, thử nghiệm, chỉnh sửa cho đến khi nó ‘trưởng thành’ và hoạt động tốt nhất. Nhiều khi chỉ một chi tiết nhỏ, một đường cong sai lệch vài micron thôi cũng khiến sản phẩm không đạt yêu cầu, và anh em lại phải ‘vò đầu bứt tai’ tìm cách khắc phục.”

Những “Thách Thức Thầm Lặng” Khi Chế Tạo Khuôn Mẫu

Con đường để có một chiếc khuôn hoàn hảo không phải lúc nào cũng trải đầy hoa hồng. Có những “chướng ngại vật” mà người làm khuôn phải vượt qua:

- Độ co ngót của vật liệu: Hầu hết các vật liệu (nhựa, kim loại) đều co lại khi nguội đi. Tỷ lệ co ngót khác nhau tùy loại vật liệu và hình dạng sản phẩm. Kỹ sư thiết kế phải tính toán và bù trừ độ co ngót này ngay từ khâu thiết kế để sản phẩm cuối cùng có kích thước đúng. Điều này đặc biệt phức tạp với nhiệt độ nóng chảy của đồng hoặc các hợp kim kim loại khác, vì nhiệt độ và tốc độ làm nguội ảnh hưởng trực tiếp đến sự co ngót và cấu trúc vật liệu.

- Biến dạng (Warpage): Sản phẩm có thể bị cong vênh, xoắn vặn sau khi nguội do phân bố nhiệt độ không đều trong khuôn, áp lực ép không phù hợp, hoặc thiết kế sản phẩm có những vùng dày mỏng khác nhau.

- Khí sót và bọt khí: Không khí bị kẹt trong lòng khuôn hoặc hơi ẩm trong vật liệu có thể tạo ra các lỗ rỗng hoặc đường vân xấu trên sản phẩm.

- Đường hàn (Weld Lines): Xảy ra khi hai dòng chảy vật liệu nóng chảy gặp nhau, tạo thành một đường yếu trên bề mặt sản phẩm.

- Bavia (Flash): Phần vật liệu thừa tràn ra ngoài khe hở giữa hai nửa khuôn. Cho thấy khuôn đóng chưa kín hoặc áp lực ép quá cao.

- Mài mòn khuôn: Sau một thời gian sử dụng, lòng khuôn có thể bị mòn, ảnh hưởng đến kích thước và bề mặt sản phẩm. Lựa chọn vật liệu và xử lý bề mặt tốt giúp kéo dài tuổi thọ khuôn.

- Chi phí đầu tư lớn: Máy móc gia công khuôn (CNC, EDM) rất đắt tiền. Vật liệu làm khuôn cũng không hề rẻ. Điều này đòi hỏi các công ty chế tạo khuôn mẫu phải có năng lực tài chính và chiến lược đầu tư dài hạn.

Vượt qua những thách thức này đòi hỏi sự kết hợp của kiến thức lý thuyết, kinh nghiệm thực tế và khả năng giải quyết vấn đề linh hoạt.

Công Nghệ Hiện Đại: “Đôi Cánh” Nâng Tầm Chế Tạo Khuôn Mẫu

Ngành chế tạo khuôn mẫu đã có những bước tiến vượt bậc nhờ sự hỗ trợ của công nghệ.

{width=800 height=600}

- Phần mềm CAD/CAM/CAE: Từ thiết kế (CAD), lập trình gia công (CAM) đến mô phỏng và phân tích (CAE như Moldflow để mô phỏng dòng chảy nhựa, quá trình làm nguội), các phần mềm này giúp tối ưu hóa thiết kế, dự đoán và khắc phục sớm các vấn đề tiềm ẩn trước khi bắt tay vào gia công thực tế.

- Máy gia công CNC chính xác cao: Máy phay, tiện, EDM, cắt dây CNC thế hệ mới có khả năng làm việc với độ chính xác và tốc độ vượt trội, giúp rút ngắn thời gian gia công và nâng cao chất lượng.

- Công nghệ in 3D: Dù chưa thay thế hoàn toàn các phương pháp truyền thống, in 3D đang được ứng dụng trong chế tạo khuôn mẫu để:

- Tạo mẫu thử sản phẩm nhanh chóng.

- Chế tạo các insert khuôn có kênh làm nguội dạng xoắn ốc hoặc hình dạng phức tạp khác (làm nguội conformal cooling) mà gia công truyền thống khó làm được, giúp cải thiện hiệu quả làm nguội.

- Làm khuôn tạm thời cho sản xuất số lượng ít hoặc thử nghiệm ý tưởng.

- Hệ thống đo lường 3D chính xác: Máy đo tọa độ (CMM – Coordinate Measuring Machine), máy quét 3D giúp kiểm tra kích thước, hình dạng của khuôn và sản phẩm với độ chính xác rất cao, đảm bảo chất lượng đầu ra.

Sự kết hợp giữa kỹ thuật truyền thống và công nghệ hiện đại đã đưa ngành chế tạo khuôn mẫu lên một tầm cao mới, cho phép sản xuất những sản phẩm phức tạp và tinh xảo hơn bao giờ hết.

Khuôn Mẫu Việt Nam: Vị Thế Trên Bản Đồ Công Nghệ

Trong những năm gần đây, ngành chế tạo khuôn mẫu tại Việt Nam đã có những bước phát triển đáng kể. Từ chỗ chủ yếu làm khuôn đơn giản, chúng ta đã có những doanh nghiệp đủ năng lực chế tạo các loại khuôn phức tạp, độ chính xác cao cho các ngành công nghiệp đòi hỏi khắt khe như ô tô, xe máy, điện tử, thiết bị y tế.

Ngành khuôn mẫu được coi là “bộ mặt” của ngành cơ khí chế tạo, là tiền đề để phát triển công nghiệp hỗ trợ. Một quốc gia có ngành khuôn mẫu mạnh mẽ sẽ có lợi thế rất lớn trong việc sản xuất các sản phẩm công nghiệp. Việt Nam đang từng bước khẳng định vị thế của mình, trở thành điểm đến tin cậy cho các tập đoàn đa quốc gia tìm kiếm đối tác chế tạo khuôn mẫu chất lượng cao với chi phí cạnh tranh.

Tất nhiên, vẫn còn những thách thức như thiếu hụt nguồn nhân lực chất lượng cao, khả năng tiếp cận công nghệ lõi, và năng lực cạnh tranh về giá với các nước trong khu vực. Tuy nhiên, với sự đầu tư vào máy móc, công nghệ và đào tạo nguồn nhân lực, tương lai của ngành chế tạo khuôn mẫu tại Việt Nam rất đáng kỳ vọng.

Bạn có biết, việc em hãy so sánh phương pháp rèn tự do và dập thể tích cũng là một cách để thấy rõ sự khác biệt trong các phương pháp tạo hình vật liệu kim loại? Trong khi rèn tự do dựa vào sự khéo léo của người thợ, dập thể tích và đặc biệt là các phương pháp sử dụng khuôn mẫu mang lại khả năng sản xuất hàng loạt với độ đồng đều cao hơn nhiều.

Chế Tạo Khuôn Mẫu: Nghề Cần “Đôi Tay Vàng” Và Tư Duy Hiện Đại

Không chỉ là công việc của máy móc, chế tạo khuôn mẫu là nghề đòi hỏi sự khéo léo của “đôi tay vàng” và tư duy hiện đại.

Người thợ làm khuôn giỏi không chỉ biết vận hành máy CNC hay EDM. Họ cần có khả năng đọc bản vẽ phức tạp, hiểu rõ tính chất vật liệu, có kinh nghiệm trong việc chọn dao cắt, thiết lập thông số gia công, và quan trọng nhất là khả năng “đọc vị” lỗi khuôn và tìm ra giải pháp khắc phục hiệu quả.

Họ cũng cần cập nhật kiến thức về công nghệ mới, phần mềm mới và luôn học hỏi để nâng cao tay nghề. Ngành này không ngừng thay đổi và phát triển.

Bà Trần Thị Hoài An, một chuyên gia lâu năm trong lĩnh vực kiểm soát chất lượng khuôn mẫu, chia sẻ: “Tôi luôn ngưỡng mộ những người thợ làm khuôn. Họ không chỉ là người vận hành máy, họ là những ‘nghệ nhân’ biến những khối kim loại thô thành những ‘tác phẩm’ kỹ thuật với độ chính xác đáng kinh ngạc. Chỉ cần nhìn vào một chiếc khuôn phức tạp thôi là đủ thấy sự kỳ công và tâm huyết của họ.”

Lựa Chọn Đối Tác Chế Tạo Khuôn Mẫu: “Gửi Trọn Niềm Tin”

Nếu bạn đang có nhu cầu sản xuất sản phẩm bằng khuôn mẫu, việc lựa chọn một đối tác chế tạo khuôn mẫu uy tín và chuyên nghiệp là cực kỳ quan trọng. Một đối tác tốt sẽ giúp bạn tiết kiệm thời gian, chi phí và đảm bảo chất lượng sản phẩm cuối cùng.

Vậy, cần xem xét những yếu tố nào khi chọn đối tác?

- Kinh nghiệm và Năng lực: Họ đã làm những loại khuôn nào? Có kinh nghiệm với vật liệu và sản phẩm tương tự của bạn không? Năng lực sản xuất của họ ra sao?

- Trang thiết bị: Máy móc của họ có hiện đại không? Có đủ các loại máy cần thiết cho quy trình chế tạo khuôn mẫu phức tạp (CNC tốc độ cao, EDM, cắt dây, máy đo 3D…)?

- Quy trình làm việc: Họ có quy trình thiết kế, gia công, kiểm soát chất lượng rõ ràng và chuyên nghiệp không?

- Khả năng tư vấn và hỗ trợ: Họ có thể tư vấn cho bạn về thiết kế sản phẩm để tối ưu hóa cho việc làm khuôn không? Khả năng phản hồi và hỗ trợ sau bán hàng của họ thế nào?

- Chất lượng và độ chính xác: Họ có thể đáp ứng yêu cầu về độ chính xác và chất lượng cho sản phẩm của bạn không? Có chứng chỉ chất lượng (ISO) không?

- Giá cả và thời gian giao hàng: Cân nhắc giữa chi phí, chất lượng và thời gian. Đừng ham rẻ mà bỏ qua chất lượng, vì một chiếc khuôn kém chất lượng có thể gây tổn thất lớn hơn rất nhiều trong quá trình sản xuất.

Việc tìm hiểu kỹ lưỡng và lựa chọn đúng đối tác sẽ giúp dự án của bạn “thuận buồm xuôi gió”.

Tương Lai Của Chế Tạo Khuôn Mẫu: “Không Ngừng Đổi Mới”

Lĩnh vực chế tạo khuôn mẫu không phải là một ngành “ngủ yên”. Nó đang không ngừng đổi mới và phát triển:

- Tự động hóa và Robot: Tự động hóa các công đoạn gia công, lắp ráp và kiểm tra chất lượng giúp tăng năng suất và độ chính xác. Robot có thể được sử dụng để vận hành máy hoặc thực hiện các tác vụ lặp đi lặp lại.

- Tích hợp AI và Học máy: Trí tuệ nhân tạo có thể được áp dụng trong việc phân tích dữ liệu thiết kế, dự đoán lỗi khuôn tiềm ẩn, tối ưu hóa thông số gia công hoặc thậm chí là tự động hóa một phần quy trình thiết kế.

- Vật liệu mới: Nghiên cứu và ứng dụng các loại vật liệu làm khuôn mới có độ bền cao hơn, dẫn nhiệt tốt hơn, hoặc có tính năng đặc biệt khác.

- Công nghệ gia công tiên tiến: Các phương pháp gia công mới như gia công bằng laser, gia công siêu âm đang được nghiên cứu và ứng dụng để chế tạo khuôn mẫu các chi tiết siêu nhỏ, siêu chính xác.

- Sản xuất xanh và bền vững: Phát triển các quy trình chế tạo khuôn mẫu thân thiện với môi trường hơn, giảm thiểu chất thải, tiết kiệm năng lượng.

Tương lai của chế tạo khuôn mẫu hứa hẹn những bước đột phá mới, đóng góp mạnh mẽ hơn nữa vào sự phát triển của ngành công nghiệp toàn cầu.

Kết Bài: Chế Tạo Khuôn Mẫu – Nền Tảng Của Sản Xuất Hiện Đại

Như bạn đã thấy, chế tạo khuôn mẫu không chỉ là một kỹ thuật đơn thuần mà là cả một hệ sinh thái phức tạp, đòi hỏi sự kết hợp hài hòa giữa kỹ thuật, công nghệ, vật liệu và tay nghề con người. Từ bản vẽ thiết kế cho đến chiếc khuôn thành phẩm, mỗi bước đi đều cần sự chính xác, tỉ mỉ và kinh nghiệm dày dạn.

Lĩnh vực này đóng vai trò nền tảng, âm thầm nhưng cực kỳ quan trọng, định hình nên thế giới vật chất mà chúng ta đang sống. Từ những vật dụng nhỏ bé nhất đến những bộ phận phức tạp trong các cỗ máy khổng lồ, dấu ấn của ngành chế tạo khuôn mẫu hiện diện khắp nơi.

Hy vọng bài viết này đã giúp bạn có cái nhìn toàn diện và sâu sắc hơn về thế giới chế tạo khuôn mẫu. Nếu bạn làm việc trong ngành sản xuất, hoặc đơn giản là tò mò về cách mọi thứ được tạo ra, hiểu về khuôn mẫu chắc chắn sẽ mang lại cho bạn nhiều kiến thức hữu ích.

Bạn thấy lĩnh vực này thế nào? Có điều gì khiến bạn đặc biệt ấn tượng không? Đừng ngần ngại chia sẻ suy nghĩ của mình nhé!