Bước chân vào thế giới cơ khí, bạn sẽ thấy mọi thứ thật tuyệt vời và phức tạp. Từ những chiếc xe hơi lướt êm trên đường, cỗ máy công nghiệp khổng lồ trong nhà xưởng, đến những thiết bị nhỏ bé trong gia đình – tất cả đều được tạo nên từ vô số chi tiết, bộ phận. Và ẩn sâu bên trong sự vững chãi, độ bền bỉ hay khả năng chịu đựng khắc nghiệt của chúng chính là bí mật của Vật Liệu Vô Cơ Trong Ngành Cơ Khí Dùng để Chế Tạo. Bạn có bao giờ tự hỏi, thứ gì khiến động cơ máy bay chịu được nhiệt độ cực cao, hay lưỡi cắt kim loại lại sắc bén và cứng cáp đến thế không? Chính là những vật liệu này đấy. Chúng đóng vai trò nền tảng, quyết định hiệu suất, tuổi thọ và cả khả năng hoạt động của mọi thiết bị cơ khí.

Nếu coi ngành cơ khí là một cơ thể sống, thì vật liệu chính là bộ xương, cơ bắp, thậm chí là cả những “vi mạch” giúp cơ thể đó hoạt động trơn tru. Đặc biệt, vật liệu vô cơ – bao gồm kim loại, gốm sứ kỹ thuật, thủy tinh đặc biệt, và nhiều loại khác – lại càng quan trọng. Chúng mang trong mình những đặc tính “có một không hai” mà vật liệu hữu cơ khó lòng sánh kịp, như độ cứng vượt trội, khả năng chịu nhiệt, chống ăn mòn hay dẫn điện/cách điện đặc thù. Hiểu về vật liệu vô cơ trong ngành cơ khí dùng để chế tạo không chỉ giúp chúng ta giải mã cách thức các cỗ máy hoạt động, mà còn mở ra những cánh cửa cho sự đổi mới, sáng tạo trong tương lai. Bài viết này sẽ cùng bạn khám phá sâu hơn về vai trò, các loại vật liệu phổ biến, cũng như những ứng dụng không thể thiếu của chúng trong lĩnh vực cơ khí.

Vật liệu vô cơ là gì và tại sao lại quan trọng với cơ khí?

Khi nói về vật liệu vô cơ trong ngành cơ khí dùng để chế tạo, chúng ta đang đề cập đến một nhóm vật liệu rất rộng lớn, không có nguồn gốc từ các hợp chất hữu cơ (chủ yếu là các hợp chất của Carbon và Hydro). Nghe có vẻ hơi hàn lâm, nhưng thực ra, bạn gặp chúng hàng ngày. Sắt, nhôm, đồng, thép – những kim loại quen thuộc nhất – chính là vật liệu vô cơ. Gạch, xi măng, kính – cũng là vật liệu vô cơ. Trong cơ khí, chúng ta tập trung vào những loại vật liệu vô cơ có những tính chất đặc biệt, phù hợp với yêu cầu khắt khe của các bộ phận máy móc.

Vật liệu vô cơ khác gì vật liệu hữu cơ?

Sự khác biệt cơ bản nằm ở cấu trúc hóa học và nguồn gốc. Vật liệu hữu cơ thường có nguồn gốc từ sinh vật sống (hoặc tổng hợp dựa trên các hợp chất của carbon), ví dụ như gỗ, nhựa, cao su, sợi cotton. Chúng thường nhẹ hơn, dễ gia công hơn, nhưng lại có những hạn chế nhất định về độ cứng, độ bền ở nhiệt độ cao, khả năng chống ăn mòn trong môi trường khắc nghiệt.

Ngược lại, vật liệu vô cơ trong ngành cơ khí dùng để chế tạo lại xuất sắc ở những điểm này. Chúng thường có cấu trúc tinh thể hoặc vô định hình dựa trên các nguyên tố kim loại, phi kim, oxit, nitrua, cacbua… Điều này mang lại cho chúng những đặc tính nổi bật:

- Độ cứng và độ bền cao: Khả năng chống biến dạng, chịu lực kéo, nén, uốn rất tốt.

- Khả năng chịu nhiệt: Duy trì tính chất ở nhiệt độ cao, thậm chí rất cao.

- Chống ăn mòn: Bền vững trong môi trường hóa chất, độ ẩm, oxy hóa.

- Tính dẫn điện/cách điện đa dạng: Có thể là vật liệu dẫn điện tốt (kim loại) hoặc vật liệu cách điện tuyệt vời (gốm sứ, thủy tinh).

- Khả năng chống mài mòn: Chống lại sự hao mòn do ma sát.

Chính những đặc tính này khiến vật liệu vô cơ trong ngành cơ khí dùng để chế tạo trở thành lựa chọn hàng đầu cho các bộ phận cần hoạt động trong điều kiện khắc nghiệt, chịu tải trọng lớn, nhiệt độ cao, hoặc yêu cầu độ chính xác, độ bền lâu dài.

Tại sao cơ khí không thể thiếu vật liệu vô cơ?

Hãy tưởng tượng một chiếc ô tô. Động cơ, khung xe, hệ thống truyền động, phanh – hầu hết các bộ phận quan trọng, chịu lực chính đều được làm từ kim loại (một dạng vật liệu vô cơ). Hay một máy khoan công nghiệp, mũi khoan sắc bén và bền bỉ kia chắc chắn không phải làm từ nhựa. Đó chính là vì những yêu cầu đặc thù của các ứng dụng cơ khí:

- Chịu tải trọng lớn: Các cấu trúc máy móc cần vật liệu đủ cứng và bền để không bị biến dạng dưới áp lực làm việc.

- Hoạt động ở nhiệt độ cao: Động cơ đốt trong, tuabin khí hoạt động ở nhiệt độ hàng trăm, thậm chí hàng nghìn độ C, đòi hỏi vật liệu có khả năng chịu nhiệt cực tốt.

- Chống mài mòn và va đập: Các bộ phận chuyển động, tiếp xúc với nhau liên tục cần vật liệu chống mài mòn hiệu quả để kéo dài tuổi thọ.

- Chống ăn mòn: Máy móc hoạt động trong môi trường hóa chất, nước biển, hoặc không khí ẩm cần vật liệu chống gỉ sét, ăn mòn.

- Độ chính xác cao: Nhiều chi tiết máy cần được chế tạo với dung sai cực nhỏ, điều này đòi hỏi vật liệu có tính ổn định kích thước tốt.

Rõ ràng, để đáp ứng những yêu cầu kỹ thuật phức tạp này, vật liệu vô cơ trong ngành cơ khí dùng để chế tạo là lựa chọn tối ưu. Chúng là “xương sống” giúp các thiết bị cơ khí hoạt động hiệu quả, an toàn và bền bỉ.

Các loại vật liệu vô cơ phổ biến trong ngành cơ khí

Thế giới vật liệu vô cơ trong cơ khí vô cùng đa dạng, nhưng có ba nhóm chính đóng vai trò then chốt: Kim loại và hợp kim, Gốm sứ kỹ thuật, và Thủy tinh đặc biệt. Mỗi nhóm lại có những đặc điểm và ứng dụng riêng biệt.

1. Kim loại và hợp kim: Những người khổng lồ quen thuộc

Đây có lẽ là nhóm vật liệu vô cơ trong ngành cơ khí dùng để chế tạo mà chúng ta dễ hình dung nhất. Kim loại đã đồng hành cùng con người từ hàng nghìn năm nay và vẫn là vật liệu không thể thiếu trong mọi lĩnh vực, đặc biệt là cơ khí. Hợp kim là sự kết hợp của hai hay nhiều nguyên tố, trong đó ít nhất một là kim loại, nhằm cải thiện các đặc tính so với kim loại nguyên chất.

Thép: Vua của ngành cơ khí?

Thép là một hợp kim của Sắt và Carbon (thường dưới 2%). Sự có mặt của carbon và các nguyên tố hợp kim khác (như Crom, Niken, Mangan, Vanadi…) tạo nên sự đa dạng khổng lồ cho thép, từ thép kết cấu dùng trong xây dựng máy móc chịu lực đến thép công cụ cực cứng dùng làm dao cắt, khuôn dập.

- Tại sao thép lại phổ biến đến vậy? Thép có sự cân bằng tuyệt vời giữa độ bền, độ cứng, độ dẻo và chi phí sản xuất hợp lý. Khả năng biến đổi tính chất thông qua xử lý nhiệt (như tôi, ram, ủ) cũng là một lợi thế lớn, cho phép tạo ra các loại thép phù hợp với từng ứng dụng cụ thể.

- Các loại thép phổ biến trong cơ khí:

- Thép Carbon: Phân loại theo hàm lượng Carbon (thép carbon thấp, trung bình, cao). Độ bền và độ cứng tăng theo hàm lượng carbon, nhưng độ dẻo giảm.

- Thép hợp kim thấp: Chứa một lượng nhỏ các nguyên tố hợp kim, cải thiện độ bền, độ cứng và khả năng tôi cứng.

- Thép hợp kim cao: Chứa hàm lượng lớn nguyên tố hợp kim (thường trên 8%). Nổi bật nhất là thép không gỉ (Stainless Steel) với khả năng chống ăn mòn vượt trội nhờ Crom. Thép công cụ (Tool Steel) là một ví dụ khác, cực kỳ cứng và chống mài mòn tốt.

- Gang: Hợp kim Sắt-Carbon với hàm lượng Carbon cao hơn thép (thường trên 2%). Giòn hơn thép nhưng dễ đúc, chịu nén tốt, và có khả năng giảm chấn rung động. Gang xám, gang cầu, gang trắng là các loại phổ biến.

- Ứng dụng của thép và gang: Từ khung sườn máy, trục khuỷu động cơ, bánh răng, vỏ máy, đến các dụng cụ cắt gọt, khuôn mẫu, chi tiết chịu mài mòn… Thép và gang hiện diện khắp mọi nơi trong ngành cơ khí.

Nhôm và hợp kim nhôm: Nhẹ nhàng và bền bỉ

Nhôm là kim loại nhẹ (khoảng 1/3 khối lượng riêng của thép), có khả năng chống ăn mòn tốt (do tạo lớp oxit bảo vệ), dẫn điện và dẫn nhiệt tuyệt vời. Nhược điểm là nhôm nguyên chất mềm và không đủ bền cho nhiều ứng dụng cơ khí chịu lực. Do đó, nhôm thường được sử dụng dưới dạng hợp kim với các nguyên tố khác như Đồng, Magiê, Silic, Kẽm để tăng độ bền.

- Ưu điểm của hợp kim nhôm: Nhẹ, độ bền riêng cao (tỷ lệ độ bền/khối lượng), dễ gia công đúc, rèn, ép định hình, và chống ăn mòn.

- Ứng dụng: Rất quan trọng trong công nghiệp hàng không (khung máy bay, cánh), ô tô (thân xe, động cơ, vành bánh xe) giúp giảm trọng lượng, tiết kiệm nhiên liệu. Ngoài ra còn dùng trong chế tạo máy móc thực phẩm, hóa chất do khả năng chống ăn mòn.

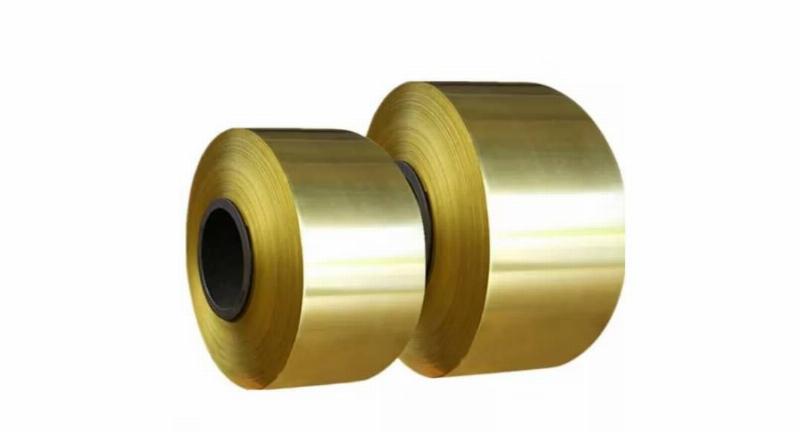

Đồng và hợp kim đồng: Dẫn điện, dẫn nhiệt xuất sắc

Đồng là kim loại có tính dẫn điện và dẫn nhiệt tốt thứ hai (sau Bạc), chống ăn mòn tốt. Các hợp kim phổ biến là Đồng thau (đồng với Kẽm) và Đồng thanh (đồng với Thiếc).

- Ưu điểm: Dẫn điện/nhiệt tốt, chống ăn mòn, dễ gia công, có tính thẩm mỹ (đồng thau).

- Ứng dụng: Chủ yếu trong các bộ phận dẫn điện (dây điện, cuộn cảm), bộ trao đổi nhiệt (két nước), bạc lót, van, ống dẫn chất lỏng/khí, các chi tiết trang trí.

Titan và hợp kim Titan: Cao cấp và siêu bền

Titan là kim loại nhẹ, rất bền, đặc biệt là khả năng chống ăn mòn vượt trội (kể cả trong môi trường hóa chất mạnh hay nước biển) và chịu nhiệt tốt. Tuy nhiên, Titan đắt tiền và khó gia công hơn thép hay nhôm.

- Ứng dụng: Công nghiệp hàng không vũ trụ (động cơ, khung sườn chịu lực), y tế (cấy ghép y sinh do tính tương thích sinh học cao), các chi tiết chịu ăn mòn trong công nghiệp hóa chất, thiết bị thể thao cao cấp.

Niken và hợp kim Niken: Chịu nhiệt và chống ăn mòn tối ưu

Niken và các siêu hợp kim gốc Niken (Superalloys) nổi tiếng với khả năng duy trì độ bền ở nhiệt độ rất cao và chống ăn mòn tuyệt vời trong môi trường khắc nghiệt.

- Ứng dụng: Lưỡi tuabin khí, các bộ phận của động cơ phản lực, lò công nghiệp, thiết bị xử lý hóa chất ở nhiệt độ cao.

Các loại vật liệu kim loại và hợp kim phổ biến được sử dụng trong ngành cơ khí chế tạo máy móc, bộ phận.

Các loại vật liệu kim loại và hợp kim phổ biến được sử dụng trong ngành cơ khí chế tạo máy móc, bộ phận.

2. Gốm sứ kỹ thuật: Cứng, giòn và chịu nhiệt

Khi nghĩ đến gốm sứ, có thể bạn sẽ nghĩ đến bát đĩa hay gạch lát nền. Nhưng trong ngành cơ khí, gốm sứ kỹ thuật (hay gốm kỹ thuật, gốm công nghiệp) là một phạm trù hoàn toàn khác. Chúng được chế tạo từ các hợp chất vô cơ, phi kim loại, thông qua quá trình nung kết (sintering) ở nhiệt độ rất cao. Chúng bao gồm oxit (như Alumina – Al₂O₃, Zirconia – ZrO₂), cacbua (như Silic Cacbua – SiC), nitrua (như Silic Nitrua – Si₃N₄)…

- Đặc tính nổi bật: Cực kỳ cứng, chịu nén rất tốt, chịu nhiệt độ cao (cao hơn nhiều so với kim loại), chống mài mòn và ăn mòn hóa học vượt trội, cách điện tốt.

- Nhược điểm chính: Giòn, dễ vỡ dưới tải trọng kéo hoặc va đập đột ngột. Độ dẻo rất thấp.

- Ứng dụng trong cơ khí: Dù giòn, gốm sứ kỹ thuật lại không thể thay thế trong nhiều ứng dụng đặc thù của vật liệu vô cơ trong ngành cơ khí dùng để chế tạo.

- Dụng cụ cắt gọt: Lưỡi dao phay, tiện, mũi khoan từ gốm sứ Alumina hoặc Silic Nitrua có thể cắt vật liệu cứng ở tốc độ cao mà không bị mài mòn hay biến dạng do nhiệt.

- Bộ phận động cơ: Một số bộ phận trong động cơ đốt trong (bugi, lớp lót xi lanh) hoặc tuabin khí (cánh tuabin, buồng đốt) sử dụng gốm sứ để chịu nhiệt và mài mòn.

- Ổ trục (Bearing): Ổ trục bằng gốm sứ hoặc kết hợp gốm-kim loại (hybrid bearing) có tốc độ quay cao hơn, chịu nhiệt tốt hơn, chống ăn mòn và cách điện.

- Van và bơm: Sử dụng trong môi trường hóa chất ăn mòn hoặc nhiệt độ cao.

- Các bộ phận chịu mài mòn: Vòi phun cát, lớp lót đường ống dẫn vật liệu mài mòn.

Kỹ sư Phan Thanh Liêm, một chuyên gia trong lĩnh vực vật liệu tiên tiến, chia sẻ: “Gốm kỹ thuật mang đến những giải pháp mà kim loại không thể đáp ứng, đặc biệt là ở nhiệt độ siêu cao hay môi trường hóa chất cực mạnh. Thách thức là làm sao chế tạo được các chi tiết phức tạp từ vật liệu giòn này một cách hiệu quả và kinh tế.”

3. Thủy tinh đặc biệt: Trong suốt, bền hóa và cách điện

Thủy tinh chúng ta thường thấy (thủy tinh soda-lime) tương đối mềm và dễ vỡ. Tuy nhiên, trong ngành cơ khí, người ta sử dụng các loại thủy tinh kỹ thuật với thành phần hóa học và cấu trúc khác biệt, mang lại những đặc tính vượt trội. Ví dụ như thủy tinh Borosilicate (chịu nhiệt tốt, dùng trong ống nghiệm, kính chiếu sáng công nghiệp), thủy tinh Silic nung chảy (Fused Silica – SiO₂ tinh khiết, chịu nhiệt độ cực cao, trong suốt với tia UV, dùng trong quang học chính xác, bán dẫn), hoặc thủy tinh cường lực.

- Đặc tính: Trong suốt (với nhiều loại bức xạ khác nhau), chịu nhiệt (tùy loại), bền hóa học, cách điện tốt, cứng (sau khi cường lực).

- Ứng dụng:

- Thiết bị đo lường: Các cửa sổ quan sát chịu áp suất, nhiệt độ cao hoặc hóa chất.

- Công nghiệp bán dẫn: Các thành phần đòi hỏi độ tinh khiết cao, chịu nhiệt và hóa chất.

- Quang học cơ khí: Ống kính, gương, sợi quang trong các thiết bị phức tạp.

- Lớp phủ bảo vệ: Phủ lên bề mặt kim loại để chống ăn mòn, mài mòn.

Ứng dụng đa dạng của vật liệu vô cơ như kim loại, gốm sứ, thủy tinh trong các bộ phận và máy móc cơ khí.

Ứng dụng đa dạng của vật liệu vô cơ như kim loại, gốm sứ, thủy tinh trong các bộ phận và máy móc cơ khí.

Quá trình chế tạo sử dụng vật liệu vô cơ trong cơ khí

Việc chế tạo các bộ phận cơ khí từ vật liệu vô cơ trong ngành cơ khí dùng để chế tạo đòi hỏi những quy trình công nghệ đặc thù, phù hợp với tính chất của từng loại vật liệu.

Chế tạo kim loại và hợp kim: Đúc, rèn, gia công cơ khí

Kim loại có ưu điểm là dễ biến dạng dẻo và nóng chảy, nên các phương pháp chế tạo truyền thống rất đa dạng:

- Đúc: Nấu chảy kim loại/hợp kim rồi rót vào khuôn có hình dạng mong muốn. Đây là phương pháp hiệu quả để chế tạo các chi tiết phức tạp, kích thước lớn (ví dụ: thân động cơ).

- Gia công biến dạng:

- Rèn: Dùng lực ép hoặc búa đập để định hình kim loại ở trạng thái nóng hoặc nguội. Tạo ra sản phẩm có cơ tính tốt do cấu trúc hạt được tinh luyện.

- Cán: Dùng con lăn ép kim loại để tạo tấm, thanh, dây.

- Kéo: Kéo kim loại qua khuôn để giảm tiết diện, tạo dây.

- Ép đùn: Ép kim loại qua khuôn để tạo các biên dạng phức tạp.

- Gia công cơ khí: Sử dụng các dụng cụ cắt gọt (dao phay, tiện, mũi khoan) để loại bỏ vật liệu thừa, tạo hình dạng và kích thước chính xác cho chi tiết.

- Hàn: Nối các chi tiết kim loại bằng cách nung nóng chảy vùng mối nối và thêm vật liệu điền đầy.

- Xử lý nhiệt: Nung nóng và làm nguội kim loại theo chu trình kiểm soát để thay đổi cấu trúc tinh thể, cải thiện độ cứng, độ bền, độ dẻo… (ví dụ: tôi, ram, ủ, thường hóa).

- Xử lý bề mặt: Các phương pháp như mạ, sơn, phủ, phun nhiệt, nitơ hóa, thấm carbon… để cải thiện khả năng chống mài mòn, chống ăn mòn, độ cứng bề mặt hoặc tính thẩm mỹ.

Chế tạo gốm sứ kỹ thuật: Khó khăn hơn, đòi hỏi công nghệ cao

Do tính giòn và nhiệt độ nóng chảy rất cao (thậm chí không nóng chảy mà phân hủy), chế tạo gốm sứ kỹ thuật đòi hỏi các phương pháp khác biệt so với kim loại.

- Tạo hình: Tạo hình bột gốm thành hình dạng mong muốn trước khi nung. Các phương pháp phổ biến:

- Ép khuôn: Ép bột khô hoặc ẩm dưới áp lực cao vào khuôn.

- Đùn: Đùn hỗn hợp bột và chất kết dính qua khuôn định hình.

- Đúc rót (Slip Casting): Rót huyền phù bột gốm trong chất lỏng vào khuôn thạch cao.

- Đúc ép phun (Injection Molding): Trộn bột gốm với polyme, nung nóng chảy hỗn hợp rồi phun vào khuôn (phù hợp cho chi tiết phức tạp, sản lượng lớn).

- Nung kết (Sintering): Đây là bước quan trọng nhất. Nung nóng chi tiết đã tạo hình đến nhiệt độ cao (thường 1200-2000°C) nhưng dưới điểm nóng chảy. Các hạt bột kết dính lại với nhau, tạo thành khối rắn chắc và co lại. Có thể nung trong môi trường chân không hoặc khí bảo vệ để tránh oxy hóa.

- Gia công hoàn thiện: Sau khi nung kết, chi tiết gốm thường rất cứng, cần các phương pháp gia công đặc biệt như mài bằng kim cương, cắt tia nước, hoặc laser để đạt được dung sai và độ nhẵn bề mặt yêu cầu.

Chế tạo thủy tinh đặc biệt

Chế tạo thủy tinh kỹ thuật thường liên quan đến việc nóng chảy các nguyên liệu thô ở nhiệt độ rất cao rồi tạo hình bằng cách thổi, kéo sợi, cán, ép khuôn. Sau đó, có thể áp dụng các quy trình xử lý nhiệt hoặc hóa học (như tôi cường lực) để tăng độ bền.

Độ chính xác là yếu tố cực kỳ quan trọng trong chế tạo các chi tiết cơ khí từ vật liệu vô cơ trong ngành cơ khí dùng để chế tạo. Các công nghệ gia công tiên tiến như gia công CNC (Computer Numerical Control), EDM (Electrical Discharge Machining), và các phương pháp gia công không truyền thống khác đóng vai trò ngày càng lớn, đặc biệt là với vật liệu cứng và giòn như gốm sứ kỹ thuật.

So sánh vật liệu vô cơ với vật liệu hữu cơ và composite trong cơ khí

Để hiểu rõ hơn vai trò của vật liệu vô cơ trong ngành cơ khí dùng để chế tạo, hãy thử đặt chúng lên bàn cân so sánh với hai nhóm vật liệu chính còn lại là hữu cơ và composite.

-

Vật liệu hữu cơ (Nhựa, Cao su…):

- Ưu điểm: Nhẹ, dễ gia công (ép phun, đùn), chi phí thường thấp hơn, cách điện, linh hoạt.

- Nhược điểm: Độ bền, độ cứng, khả năng chịu nhiệt, chống mài mòn và chống ăn mòn hóa học thường kém hơn vật liệu vô cơ. Dễ bị lão hóa dưới tác động của môi trường (UV, nhiệt độ).

- Ứng dụng: Vỏ thiết bị, tay cầm, bánh răng tải nhẹ, ống dẫn chất lỏng không chịu áp lực cao, chi tiết cách điện. Thường dùng ở những vị trí không chịu tải trọng lớn hoặc nhiệt độ cao.

-

Vật liệu Composite: Là sự kết hợp của hai hay nhiều loại vật liệu có tính chất khác nhau (thường là sợi gia cường như sợi carbon, sợi thủy tinh trong nền là polyme (hữu cơ) hoặc kim loại/gốm (vô cơ)).

- Ưu điểm: Kết hợp được ưu điểm của các thành phần. Ví dụ composite nền polyme gia cường sợi carbon (CFRP) rất nhẹ và bền; composite nền kim loại hoặc gốm gia cường sợi có thể chịu nhiệt, mài mòn tốt hơn nền đơn lẻ. Có thể thiết kế vật liệu có tính chất theo hướng mong muốn.

- Nhược điểm: Quy trình chế tạo phức tạp, chi phí thường cao, khó tái chế hơn vật liệu đơn lẻ.

- Ứng dụng: Vỏ máy bay, cánh quạt tuabin gió, khung xe đạp đua, các bộ phận chịu lực cao và cần giảm khối lượng.

So sánh các tính chất và ứng dụng của vật liệu vô cơ, hữu cơ và composite trong lĩnh vực kỹ thuật cơ khí.

So sánh các tính chất và ứng dụng của vật liệu vô cơ, hữu cơ và composite trong lĩnh vực kỹ thuật cơ khí.

Có thể thấy, không có vật liệu nào là tốt nhất cho mọi ứng dụng. Vật liệu vô cơ trong ngành cơ khí dùng để chế tạo vượt trội ở những nơi cần độ bền cao, độ cứng, khả năng chịu nhiệt và chống ăn mòn. Vật liệu hữu cơ phù hợp khi cần nhẹ, linh hoạt và giá thành thấp. Composite là giải pháp khi cần kết hợp các tính chất đặc biệt hoặc tối ưu hóa tỷ lệ bền/khối lượng. Việc lựa chọn vật liệu phụ thuộc vào yêu cầu cụ thể của từng bộ phận, điều kiện hoạt động, và cân nhắc giữa hiệu năng, chi phí và khả năng chế tạo.

Những thách thức và xu hướng tương lai

Mặc dù vật liệu vô cơ trong ngành cơ khí dùng để chế tạo đã và đang chứng tỏ vai trò không thể thiếu, nhưng vẫn còn những thách thức cần vượt qua và những xu hướng phát triển đáng chú ý.

Thách thức hiện tại

- Chi phí: Một số vật liệu vô cơ hiệu năng cao như hợp kim Titan, siêu hợp kim Niken, hoặc gốm sứ kỹ thuật có giá thành rất cao, giới hạn khả năng ứng dụng rộng rãi.

- Khả năng gia công: Vật liệu rất cứng hoặc giòn như gốm sứ gây khó khăn trong việc gia công đạt độ chính xác cao, đòi hỏi máy móc và công cụ chuyên dụng, chi phí tốn kém.

- Tính giòn của gốm sứ: Dù chịu nén tốt, tính giòn của gốm sứ kỹ thuật vẫn là một rào cản lớn cho các ứng dụng chịu tải trọng va đập hoặc kéo.

- Trọng lượng của kim loại nặng: Mặc dù có độ bền cao, kim loại như thép vẫn khá nặng, là một thách thức trong các ngành yêu cầu tiết kiệm năng lượng như ô tô, hàng không.

Xu hướng phát triển tương lai

Ngành khoa học và kỹ thuật vật liệu luôn không ngừng đổi mới để khắc phục những hạn chế hiện tại và tạo ra vật liệu mới với tính năng ưu việt hơn. Đối với vật liệu vô cơ trong ngành cơ khí dùng để chế tạo, một số xu hướng chính bao gồm:

- Vật liệu tiên tiến (Advanced Materials): Phát triển các loại hợp kim mới, gốm sứ tiên tiến với cấu trúc tinh vi hơn (ví dụ: gốm xốp, gốm nano), vật liệu vô cơ vô định hình đặc biệt.

- Công nghệ chế tạo mới: Áp dụng các phương pháp chế tạo tiên tiến như in 3D kim loại (Additive Manufacturing), gia công laser, xử lý bề mặt bằng plasma… để tạo ra các hình dạng phức tạp, cải thiện tính chất, và giảm vật liệu thừa.

- Vật liệu chức năng: Nghiên cứu các vật liệu vô cơ có tính năng đặc biệt ngoài tính chất cơ học, ví dụ: vật liệu áp điện (tạo điện khi biến dạng), vật liệu nhiệt điện (chuyển đổi nhiệt thành điện), vật liệu tự phục hồi (có khả năng “tự lành” các vết nứt nhỏ).

- Vật liệu thông minh (Smart Materials): Vật liệu có khả năng phản ứng với môi trường xung quanh (nhiệt độ, ánh sáng, điện từ trường) để thay đổi tính chất hoặc hình dạng.

- Giảm khối lượng: Phát triển hợp kim nhẹ hơn nhưng vẫn giữ được độ bền cao (ví dụ: hợp kim Nhôm-Lithium, hợp kim Magiê).

- Tái chế và bền vững: Tìm kiếm các quy trình tái chế vật liệu vô cơ hiệu quả hơn, sử dụng nguyên liệu thân thiện với môi trường trong sản xuất.

Những xu hướng này hứa hẹn sẽ mang lại những đột phá mới trong ngành cơ khí, cho phép chế tạo ra các thiết bị mạnh mẽ hơn, nhẹ hơn, bền bỉ hơn, và thông minh hơn.

Lựa chọn vật liệu vô cơ phù hợp: Một quyết định chiến lược

Việc chọn đúng loại vật liệu vô cơ trong ngành cơ khí dùng để chế tạo không đơn giản chỉ là “thích gì dùng nấy”. Đó là một quyết định kỹ thuật và kinh tế mang tính chiến lược, đòi hỏi sự cân nhắc kỹ lưỡng nhiều yếu tố:

- Yêu cầu kỹ thuật của bộ phận: Chịu tải trọng bao nhiêu? Nhiệt độ làm việc là bao nhiêu? Có tiếp xúc với hóa chất ăn mòn không? Cần độ cứng hay độ dẻo? Yêu cầu độ chính xác kích thước và độ nhẵn bề mặt thế nào?

- Điều kiện hoạt động: Môi trường làm việc (ẩm ướt, khô ráo, hóa chất, chân không)? Tần suất hoạt động? Có chịu va đập không?

- Khả năng chế tạo: Vật liệu có dễ dàng gia công bằng các phương pháp hiện có không? Có cần thiết bị đặc biệt không?

- Chi phí: Chi phí vật liệu, chi phí gia công, chi phí xử lý bề mặt, chi phí lắp ráp. Cần cân bằng giữa hiệu năng và tổng chi phí vòng đời sản phẩm.

- Tính sẵn có: Vật liệu có dễ dàng mua được với số lượng cần thiết không?

Một kỹ sư thiết kế cơ khí giỏi không chỉ giỏi tính toán về lực và chuyển động, mà còn phải có kiến thức sâu rộng về vật liệu. Đôi khi, việc thay đổi một loại vật liệu phù hợp hơn có thể giải quyết được nhiều vấn đề kỹ thuật tưởng chừng bế tắc, hoặc giảm đáng kể chi phí sản xuất.

Trích lời Kỹ sư Hoàng Mạnh Cường, chuyên gia về thiết kế chế tạo máy: “Việc lựa chọn vật liệu là bước đầu tiên và quan trọng nhất trong quy trình thiết kế. Một lựa chọn sai lầm có thể dẫn đến hỏng hóc, chi phí đội lên hoặc thậm chí là thất bại của toàn bộ dự án. Chúng tôi luôn dựa vào các tiêu chuẩn kỹ thuật, dữ liệu thử nghiệm và kinh nghiệm thực tế khi quyết định sử dụng vật liệu vô cơ trong ngành cơ khí dùng để chế tạo cho từng chi tiết cụ thể.”

Kết luận

Ngành cơ khí, với sự đa dạng của các loại máy móc và thiết bị, không thể phát triển và hoạt động hiệu quả nếu thiếu đi vai trò nền tảng của vật liệu. Đặc biệt, vật liệu vô cơ trong ngành cơ khí dùng để chế tạo với những đặc tính vượt trội về độ bền, độ cứng, khả năng chịu nhiệt và chống ăn mòn, đã và đang là “xương sống” của mọi cỗ máy, từ đơn giản đến phức tạp.

Chúng ta đã cùng điểm qua các loại vật liệu vô cơ phổ biến như kim loại (thép, nhôm, đồng, titan, niken), gốm sứ kỹ thuật và thủy tinh đặc biệt, hiểu rõ hơn về những ưu điểm, nhược điểm và ứng dụng đặc thù của chúng. Quy trình chế tạo các vật liệu này cũng đòi hỏi những kỹ thuật và công nghệ riêng biệt, liên tục được cải tiến để đáp ứng yêu cầu ngày càng cao về độ chính xác và hiệu quả.

Mặc dù đối mặt với những thách thức về chi phí và khả năng gia công, sự phát triển không ngừng của khoa học vật liệu và công nghệ chế tạo đang mở ra những triển vọng mới, hứa hẹn tạo ra các loại vật liệu vô cơ trong ngành cơ khí dùng để chế tạo tiên tiến hơn nữa trong tương lai.

Hiểu biết sâu sắc về các loại vật liệu này là chìa khóa cho những ai làm việc trong lĩnh vực cơ khí, giúp đưa ra những quyết định thiết kế và chế tạo tối ưu. Nếu bạn đang tìm kiếm những giải pháp vật liệu phù hợp cho các ứng dụng cơ khí của mình hoặc muốn tìm hiểu thêm về cách lựa chọn vật liệu hiệu quả, đừng ngần ngại tìm kiếm thông tin từ các nguồn đáng tin cậy. [Liên kết nội bộ: Tìm hiểu thêm về Công nghệ Vật liệu tiên tiến] Việc ứng dụng đúng loại vật liệu vô cơ trong ngành cơ khí dùng để chế tạo chính là yếu tố quyết định sự thành công và độ bền vững của các sản phẩm kỹ thuật. Hãy tiếp tục khám phá và ứng dụng những kiến thức này để tạo ra những cỗ máy mạnh mẽ và hiệu quả hơn nữa!