Bạn đã bao giờ tự hỏi, điều gì làm cho mũi khoan có thể xuyên thủng bê tông cốt thép, lưỡi cắt kim loại có thể “xé” thép tấm dày hay những chi tiết máy móc trong môi trường khắc nghiệt vẫn bền bỉ theo thời gian? Câu trả lời nằm ở một nhóm vật liệu đặc biệt, được mệnh danh là “vua” về độ cứng và khả năng chống mài mòn: Hợp Kim Cứng. Chỉ trong vòng 50 từ đầu tiên, chúng ta đã chạm đến trái tim của bài viết này – một loại vật liệu mà sức mạnh và độ bền của nó vượt xa những kim loại thông thường, đóng vai trò nền tảng cho sự phát triển của vô số ngành công nghiệp, từ sản xuất, xây dựng, khai thác mỏ, đến thậm chí cả những lĩnh vực đòi hỏi độ chính xác và an ninh cực cao.

Chúng ta thường nghe về thép, sắt, đồng, nhôm… nhưng hợp kim cứng thì sao? Nó có gì khác biệt? Tại sao nó lại đắt đỏ nhưng vẫn được săn lùng đến vậy? Hãy cùng nhau khám phá thế giới đầy thú vị của loại vật liệu đặc biệt này, xem nó được tạo ra như thế nào, sở hữu những “siêu năng lực” gì và đã thay đổi cuộc sống của chúng ta ra sao nhé!

Hợp Kim Cứng Là Gì? “Vua” Độ Cứng Được Sinh Ra Như Thế Nào?

Nói một cách đơn giản, hợp kim cứng không phải là một kim loại đơn thuần, mà là sự kết hợp khéo léo giữa các loại hạt carbide cực kỳ cứng (như Tungsten Carbide – WC, Titanium Carbide – TiC) và một kim loại liên kết dẻo (thường là Cobalt – Co, Nickel – Ni, hoặc Sắt – Fe). Hãy tưởng tượng bạn có một khối đá granite (tượng trưng cho các hạt carbide cứng), và bạn dùng xi măng (tượng trưng cho kim loại liên kết) để gắn kết những viên đá đó lại thành một khối thống nhất. Khối vật liệu cuối cùng sẽ vừa cứng như đá, lại vừa có một chút “kết dính” nhờ xi măng. Đó là nguyên lý cơ bản của hợp kim cứng.

Sự kết hợp này không phải là ngẫu nhiên. Các hạt carbide đóng vai trò là “phần cứng” cốt lõi, mang lại độ cứng và khả năng chống mài mòn vượt trội. Trong khi đó, kim loại liên kết (Binder) lại đóng vai trò “chất keo”, giữ các hạt carbide lại với nhau, đồng thời cung cấp độ dẻo dai cần thiết để vật liệu không bị vỡ vụn ngay dưới tác động lực hoặc va đập. Thiếu chất liên kết, các hạt carbide sẽ chỉ là bột rất cứng, không thể tạo thành hình dạng hữu dụng. Có chất liên kết, ta có một khối vật liệu vừa cứng, vừa đủ bền để chịu được áp lực khủng khiếp trong quá trình làm việc.

Thành Phần Cấu Tạo Cơ Bản: Bộ Đôi Carbide và Chất Kết Dính

Thành phần chủ yếu tạo nên “sức mạnh” của hợp kim cứng chính là các hợp chất carbide kim loại chuyển tiếp. Phổ biến nhất và tạo nên loại hợp kim cứng thông dụng nhất chính là Tungsten Carbide (WC). Ngoài ra, Titanium Carbide (TiC), Tantalum Carbide (TaC), Niobium Carbide (NbC) cũng được sử dụng, đôi khi là kết hợp nhiều loại carbide để tạo ra các tính chất đặc biệt hơn.

- Hạt Carbide: Đây là những hợp chất được tạo thành từ kim loại chuyển tiếp (như Tungsten, Titanium, Tantalum) và Carbon. Liên kết giữa kim loại và Carbon trong các carbide này rất mạnh, mang tính cộng hóa trị một phần, tạo nên cấu trúc mạng tinh thể cực kỳ cứng và bền vững. Kích thước của các hạt carbide này rất nhỏ, thường chỉ vài micromet hoặc thậm chí nhỏ hơn, và kích thước này ảnh hưởng trực tiếp đến tính chất cuối cùng của hợp kim. Hạt càng nhỏ, độ cứng và độ bền mài mòn càng cao, nhưng độ bền va đập lại giảm.

- Chất Kết Dính (Binder): Kim loại Cobalt (Co) là lựa chọn hàng đầu cho chất kết dính trong phần lớn các loại hợp kim cứng Tungsten Carbide. Cobalt có khả năng làm ướt tốt các hạt WC ở nhiệt độ cao, tạo ra pha lỏng trong quá trình thiêu kết và giúp gắn kết chúng lại hiệu quả. Cobalt cũng cung cấp độ dẻo cần thiết, bù đắp cho tính giòn tự nhiên của các hạt carbide. Tỷ lệ Cobalt trong hợp kim cứng thường dao động từ 3% đến 25% trọng lượng, tùy thuộc vào ứng dụng mong muốn. Tỷ lệ Cobalt cao hơn sẽ làm tăng độ dẻo dai và khả năng chống va đập, nhưng lại làm giảm độ cứng và khả năng chống mài mòn. Nickel và Sắt cũng có thể được sử dụng làm chất kết dính, đặc biệt trong các ứng dụng cần chống ăn mòn hoặc không chứa từ tính.

PGS.TS Nguyễn Văn An, một chuyên gia hàng đầu về vật liệu tại Đại học Bách Khoa Hà Nội, chia sẻ: “Sự phối trộn tỷ lệ giữa hạt carbide và chất kết dính là cả một nghệ thuật và khoa học. Nó quyết định gần như toàn bộ ‘tính cách’ của loại hợp kim cứng cuối cùng. Một thay đổi nhỏ trong tỷ lệ Cobalt, ví dụ, có thể biến vật liệu từ phù hợp làm mũi khoan đá sang làm dao tiện tốc độ cao.”

Cấu tạo vi mô của hợp kim cứng Tungsten Carbide với các hạt WC màu xám và chất kết dính Cobalt màu sáng.

Cấu tạo vi mô của hợp kim cứng Tungsten Carbide với các hạt WC màu xám và chất kết dính Cobalt màu sáng.

Tại Sao Hợp Kim Cứng Lại Cứng Đến Vậy? Bí Mật Nằm Ở Liên Kết Nguyên Tử

Thép hay nhiều kim loại thông thường khác có độ cứng nhất định, nhưng so với hợp kim cứng, chúng giống như “người tí hon” vậy. Bí mật đằng sau độ cứng “khủng khiếp” của hợp kim cứng không nằm ở bản thân kim loại liên kết (Cobalt tương đối mềm), mà ở cấu trúc và liên kết của các hạt carbide.

Cấu Trúc Vi Mô và Liên Kết: Mạng Lưới Bền Vững

Như đã nói, hạt carbide (đặc biệt là WC) có cấu trúc mạng tinh thể rất bền vững do liên kết cộng hóa trị và ion mạnh mẽ giữa nguyên tử kim loại và carbon. Liên kết này cực kỳ khó bị phá vỡ hoặc biến dạng. Khi các hạt carbide này được kết dính lại với nhau bằng kim loại mềm hơn (như Cobalt), chúng tạo ra một cấu trúc hỗn hợp (composite). Trong cấu trúc này, các hạt carbide cứng đóng vai trò là “cốt liệu” chịu lực chính, còn chất kết dính Cobalt lấp đầy khoảng trống giữa chúng, truyền tải lực và ngăn chặn sự nứt gãy lan rộng.

Trong quá trình làm việc, khi vật liệu chịu lực nén hoặc bị mài mòn, chính các hạt carbide siêu cứng là bộ phận chịu đựng phần lớn tải trọng. Chúng chống lại sự biến dạng dẻo (hiện tượng vật liệu bị uốn cong hoặc bị lõm vĩnh viễn) và chống lại sự cắt gọt hay cạo xước hiệu quả hơn bất kỳ kim loại thông thường nào. Chất kết dính Cobalt, dù mềm hơn, lại đóng vai trò giảm thiểu sự lan truyền của các vết nứt nhỏ phát sinh trong các hạt carbide giòn, giúp vật liệu không bị phá hủy đột ngột.

Tưởng tượng bạn dùng ngón tay ấn vào một đống cát (hạt carbide) và một cục đất sét (Cobalt). Ngón tay dễ dàng lún sâu vào cả hai. Nhưng nếu bạn trộn cát vào đất sét và nung lên, bạn sẽ có một khối gốm (gần giống cấu trúc hợp kim cứng) rất khó bị biến dạng bởi ngón tay. Cát đóng vai trò là phần cứng, đất sét kết dính lại. Hạt carbide trong hợp kim cứng còn cứng hơn cát rất nhiều lần!

Một khía cạnh khác góp phần vào độ cứng của hợp kim cứng là quá trình chế tạo đặc biệt, mà chúng ta sẽ tìm hiểu sâu hơn sau. Quá trình thiêu kết ở nhiệt độ cao tạo ra các liên kết mạnh mẽ giữa hạt carbide và chất kết dính, tạo ra một khối vật liệu đồng nhất và cực kỳ đặc chắc.

Hình minh họa liên kết nguyên tử mạnh mẽ trong cấu trúc tinh thể Tungsten Carbide.

Hình minh họa liên kết nguyên tử mạnh mẽ trong cấu trúc tinh thể Tungsten Carbide.

So sánh với thép và sắt cái nào cứng hơn, rõ ràng hợp kim cứng đạt đến một cấp độ độ cứng hoàn toàn khác. Thép, dù là hợp kim của Sắt và Carbon (và các nguyên tố khác), vẫn dựa chủ yếu vào cấu trúc mạng tinh thể kim loại của Sắt, với độ cứng được tăng cường thông qua các cơ chế như hòa tan Carbon hoặc xử lý nhiệt. Hợp kim cứng lại dựa vào độ cứng nội tại của các hợp chất carbide, mà bản thân các carbide này có cấu trúc liên kết mạnh hơn nhiều so với liên kết kim loại trong thép.

Những Đặc Tính Nổi Bật Của Hợp Kim Cứng: Không Chỉ Cứng!

Độ cứng là đặc điểm nổi bật nhất của hợp kim cứng, nhưng không phải là tất cả. Loại vật liệu này còn sở hữu nhiều “siêu năng lực” khác khiến nó trở nên vô cùng quý giá trong nhiều ứng dụng khắc nghiệt.

Độ Cứng Vượt Trội: Thử Thách Mọi Giới Hạn

Đây là đặc tính “đinh” của hợp kim cứng. Độ cứng của nó thường được đo bằng thang đo Vickers (HV) hoặc Rockwell (HRA). Một số loại hợp kim cứng có thể đạt độ cứng Vickers lên đến 2000 HV, thậm chí cao hơn, trong khi thép công cụ cứng nhất cũng chỉ quanh quẩn 800-1000 HV. Độ cứng cực cao này cho phép hợp kim cứng chống lại sự mài mòn, cắt gọt và biến dạng dưới áp lực cao. Đó là lý do tại sao các dụng cụ cắt làm từ hợp kim cứng có thể “càn quét” qua các vật liệu khác một cách dễ dàng.

Để dễ hình dung, trên thang độ cứng Mohs (thang đo độ cứng của khoáng vật, Kim cương là 10/10), Tungsten Carbide nguyên chất có độ cứng khoảng 9-9.5. Hợp kim cứng, tùy thuộc vào tỷ lệ chất kết dính, sẽ có độ cứng thấp hơn một chút so với carbide nguyên chất, nhưng vẫn cao hơn rất nhiều so với hầu hết các kim loại và hợp kim khác, thậm chí là cả các loại vật liệu ceramic thông thường. So với thứ cứng nhất thế giới là kim cương, hợp kim cứng vẫn thua kém, nhưng nó lại có những ưu điểm về độ bền va đập và khả năng tạo hình phức tạp mà kim cương không có.

Khả Năng Chống Mài Mòn Tuyệt Vời: Bền Bỉ Với Thời Gian

Nhờ độ cứng cực cao, hợp kim cứng có khả năng chống mài mòn vượt trội trong các môi trường làm việc khắc nghiệt, nơi vật liệu liên tục phải chịu sự cọ xát, ăn mòn hoặc va đập từ các hạt mài. Điều này làm cho nó trở thành lựa chọn lý tưởng cho các chi tiết máy móc hoặc dụng cụ phải hoạt động trong điều kiện tải trọng lớn, tốc độ cao hoặc tiếp xúc với vật liệu có tính mài mòn.

Ví dụ, trong ngành khai thác mỏ, các chi tiết như mũi khoan, răng gầu xúc, con lăn nghiền… làm từ hợp kim cứng có thể tồn tại và làm việc hiệu quả lâu hơn gấp nhiều lần so với các chi tiết làm từ thép hợp kim thông thường. Điều này không chỉ tiết kiệm chi phí thay thế mà còn giảm thời gian dừng máy, tăng năng suất lao động.

Chịu Nhiệt Độ Cao: “Làm Việc” Ngay Cả Khi Nóng Đỏ

Một đặc tính ấn tượng khác của hợp kim cứng là khả năng duy trì độ cứng và độ bền ngay cả ở nhiệt độ cao. Trong khi nhiều loại thép hoặc hợp kim khác sẽ mất dần độ cứng và độ bền khi nhiệt độ tăng lên (hiện tượng “ram mềm”), hợp kim cứng vẫn giữ được phần lớn tính chất cơ học của mình.

Điều này đặc biệt quan trọng trong các ứng dụng gia công cắt gọt tốc độ cao, nơi ma sát tạo ra nhiệt lượng lớn, hoặc trong các môi trường công nghiệp yêu cầu vật liệu phải chịu được nhiệt độ làm việc cao liên tục. Khả năng chịu nhiệt này cũng liên quan đến điểm nóng chảy rất cao của các hợp chất carbide (ví dụ, Tungsten Carbide nóng chảy ở khoảng 2870°C), hoàn toàn trái ngược với kim loại có nhiệt độ nóng chảy thấp nhất như Thủy ngân hay Gallium.

Độ Bền Nén Cao: Chịu Áp Lực Khủng Khiếp

Hợp kim cứng có độ bền nén (khả năng chịu lực ép mà không bị biến dạng hoặc phá hủy) rất cao, thường gấp nhiều lần so với thép. Điều này khiến nó trở thành vật liệu lý tưởng cho các chi tiết phải chịu tải trọng nén lớn, ví dụ như khuôn dập, con lăn, hoặc các bộ phận trong thiết bị ép.

Kỹ sư Lê Thị Mai, người có nhiều năm kinh nghiệm ứng dụng vật liệu trong sản xuất, giải thích: “Khi thiết kế các chi tiết chịu lực nén, chúng tôi luôn ưu tiên hợp kim cứng nếu ngân sách cho phép. Khả năng chịu tải của nó gần như không có vật liệu kim loại nào sánh kịp trong điều kiện nhiệt độ phòng.”

Tính Giòn: Nhược Điểm “Gót Chân Achilles”

Tuy sở hữu nhiều ưu điểm vượt trội, hợp kim cứng cũng có một nhược điểm cố hữu: tính giòn. So với thép, hợp kim cứng kém dẻo dai và dễ bị nứt, vỡ dưới tác động của lực va đập mạnh, đặc biệt là va đập đột ngột. Điều này đòi hỏi người sử dụng phải cẩn thận hơn trong quá trình gia công và sử dụng các dụng cụ, chi tiết làm từ hợp kim cứng.

Để khắc phục phần nào tính giòn này, người ta thường tăng tỷ lệ chất kết dính Cobalt. Hợp kim cứng có hàm lượng Cobalt cao hơn sẽ dẻo dai hơn và chịu va đập tốt hơn, nhưng đổi lại độ cứng và khả năng chống mài mòn sẽ giảm xuống. Việc lựa chọn loại hợp kim cứng phù hợp luôn là bài toán cân bằng giữa độ cứng, độ bền mài mòn và độ dẻo dai, tùy thuộc vào ứng dụng cụ thể.

Các Loại Hợp Kim Cứng Phổ Biến Hiện Nay: Đa Dạng Cho Mọi Nhu Cầu

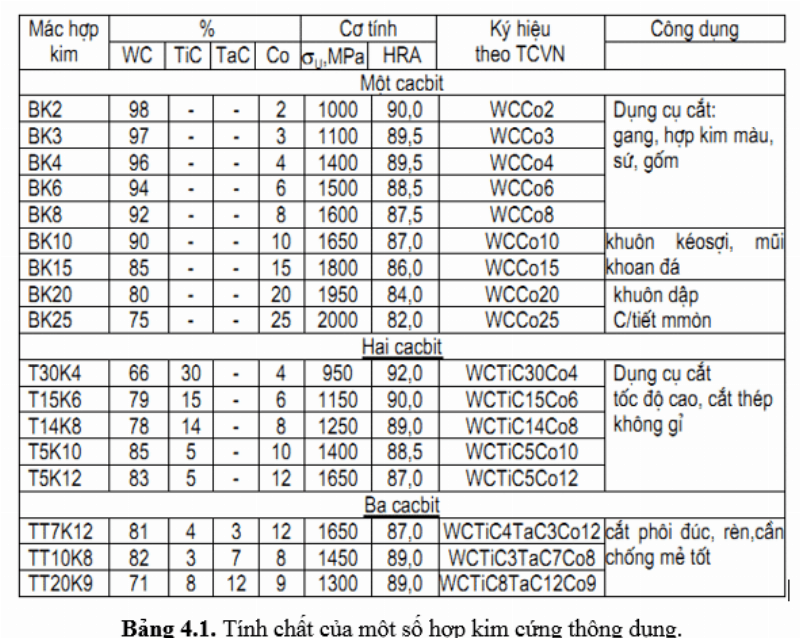

Thế giới của hợp kim cứng không chỉ có một loại duy nhất. Tùy thuộc vào thành phần carbide, tỷ lệ chất kết dính và phương pháp chế tạo, có nhiều loại hợp kim cứng khác nhau, mỗi loại có những đặc tính tối ưu cho các ứng dụng riêng biệt.

Hợp Kim Tungsten Carbide (WC-Co): “Ngôi Sao” Của Làng Hợp Kim Cứng

Đây là loại hợp kim cứng phổ biến và được sử dụng rộng rãi nhất. Thành phần chính là các hạt Tungsten Carbide được kết dính bằng Cobalt. Tùy thuộc vào tỷ lệ Cobalt và kích thước hạt WC, loại hợp kim này có thể được phân loại thành nhiều mác khác nhau, từ loại rất cứng và chống mài mòn cao (ít Co, hạt WC mịn) cho đến loại dẻo dai hơn, chịu va đập tốt (nhiều Co, hạt WC thô hơn).

- Ứng dụng chính: Dụng cụ cắt gọt kim loại và gỗ (dao tiện, phay, mũi khoan, lưỡi cưa), chi tiết chống mài mòn (vòi phun, con lăn, khuôn dập), dụng cụ khai thác mỏ và xây dựng (mũi khoan đá, răng gầu).

- Ưu điểm: Độ cứng và chống mài mòn cực cao, độ bền nén tốt, khả năng chịu nhiệt tương đối.

- Nhược điểm: Tính giòn, dễ bị oxy hóa ở nhiệt độ rất cao, phản ứng với một số kim loại ở nhiệt độ gia công.

Hợp Kim Tungsten Carbide với Carbides Khác (WC-TiC-TaC/NbC-Co): Nâng Cao Hiệu Suất

Để cải thiện một số nhược điểm của WC-Co, đặc biệt là trong gia công thép (dễ bị khuếch tán giữa chip phôi và dao cắt ở nhiệt độ cao), người ta thêm vào các carbide khác như Titanium Carbide (TiC), Tantalum Carbide (TaC), hoặc Niobium Carbide (NbC). Sự có mặt của TiC làm tăng khả năng chống khuếch tán và oxy hóa ở nhiệt độ cao, trong khi TaC và NbC giúp cải thiện độ bền ở nhiệt độ cao và chống biến dạng dẻo.

- Ứng dụng chính: Dụng cụ cắt gọt vật liệu tạo nhiệt cao như thép, gang, thép không gỉ.

- Ưu điểm: Khả năng chống mài mòn và chịu nhiệt tốt hơn trong gia công thép, chống khuếch tán.

- Nhược điểm: Độ dẻo dai thấp hơn so với WC-Co nguyên chất (ở cùng tỷ lệ Co).

Hình minh họa các loại hạt carbide khác nhau (WC, TiC, TaC) được sử dụng trong hợp kim cứng.

Hình minh họa các loại hạt carbide khác nhau (WC, TiC, TaC) được sử dụng trong hợp kim cứng.

Hợp Kim Crom Carbide (Cr3C2-Ni/NiCr): Chống Ăn Mòn Vượt Trội

Không phổ biến bằng hợp kim WC, nhưng hợp kim Crom Carbide có ưu điểm nổi bật là khả năng chống ăn mòn trong môi trường hóa chất hoặc nhiệt độ cao có hơi ẩm. Chất kết dính thường là Nickel hoặc hợp kim Nickel-Crom. Loại này có độ cứng thấp hơn WC-Co một chút nhưng lại bền bỉ hơn trong môi trường hóa học khắc nghiệt.

- Ứng dụng chính: Chi tiết van, vòng đệm, vòi phun, chi tiết trong ngành hóa chất và chế biến thực phẩm.

- Ưu điểm: Chống ăn mòn và chống oxy hóa tuyệt vời.

- Nhược điểm: Độ cứng và độ bền mài mòn kém hơn WC-Co.

Sự đa dạng về thành phần và tính chất này cho thấy rằng lựa chọn hợp kim cứng không chỉ đơn giản là chọn loại “cứng nhất”, mà là chọn loại phù hợp nhất với yêu cầu cụ thể của từng ứng dụng, cân bằng giữa độ cứng, độ bền, khả năng chống mài mòn, chống ăn mòn và chi phí. Điều này có điểm tương đồng với kim loại có tính khác nhau như dẫn điện, dẫn nhiệt, từ tính… mà chúng ta cần hiểu rõ để chọn đúng vật liệu cho mục đích sử dụng.

Ứng Dụng Của Hợp Kim Cứng Trong Đời Sống Và Công Nghiệp: Vật Liệu Của Tương Lai

Với những đặc tính siêu việt như vậy, không có gì ngạc nhiên khi hợp kim cứng đã trở thành vật liệu không thể thiếu trong hàng loạt ngành công nghiệp then chốt, thậm chí len lỏi vào cả những vật dụng quen thuộc hàng ngày của chúng ta.

Dụng Cụ Cắt Gọt: “Bộ Răng” Sắc Bén Của Công Nghiệp Chế Tạo

Đây có lẽ là ứng dụng phổ biến nhất của hợp kim cứng. Từ những mũi khoan nhỏ li ti dùng trong sản xuất bảng mạch điện tử, dao phay gia công các chi tiết máy chính xác cao, cho đến những lưỡi cưa khổng lồ cắt thép trong các nhà máy, hay dao tiện tốc độ cao “gọt” phôi kim loại như gọt trái cây – tất cả đều tận dụng độ cứng và khả năng chống mài mòn của hợp kim cứng.

Trước đây, dụng cụ cắt chủ yếu làm bằng thép tốc độ cao (HSS). Tuy nhiên, với sự ra đời của hợp kim cứng, tốc độ gia công đã được đẩy lên cao hơn đáng kể, thời gian sử dụng của dụng cụ cũng lâu hơn, giúp tăng năng suất và giảm chi phí sản xuất. Đây là một trong những yếu tố then chốt thúc đẩy sự phát triển của ngành cơ khí chế tạo và sản xuất hàng loạt.

Khai Thác Mỏ Và Khoan Dầu Khí: Thách Thức Lòng Đất

Ngành khai thác tài nguyên thiên nhiên (mỏ, dầu khí, địa nhiệt) là môi trường làm việc cực kỳ khắc nghiệt, nơi vật liệu phải chịu tải trọng va đập, mài mòn và ăn mòn liên tục bởi đá, đất, cát và chất lỏng ăn mòn. Hợp kim cứng là vật liệu lý tưởng cho các bộ phận mũi khoan, răng gầu, đầu búa nghiền, con lăn… phải làm việc trong những điều kiện này. Khả năng giữ được độ sắc bén và độ bền trong môi trường mài mòn cao giúp kéo dài tuổi thọ của thiết bị, giảm thời gian dừng máy và chi phí bảo trì.

Chi Tiết Chịu Mài Mòn: Bảo Vệ Máy Móc Khỏi Sự Tàn Phá Của Ma Sát

Nhiều bộ phận trong máy móc công nghiệp phải chịu sự mài mòn liên tục do ma sát giữa các bề mặt hoặc do tiếp xúc với các hạt vật liệu. Các chi tiết như vòi phun (trong công nghệ phun phủ, phun cắt), khuôn kéo sợi, khuôn dập, bạc lót, van, vòng đệm cơ khí… làm từ hợp kim cứng có tuổi thọ cao hơn rất nhiều so với làm từ vật liệu thông thường, đảm bảo máy móc hoạt động ổn định và chính xác trong thời gian dài. Điều này cũng giải quyết bài toán về độ bền của các kim loại mạnh là những kim loại nào trong các ứng dụng chịu mài mòn.

Công Nghiệp Quốc Phòng Và An Ninh: Tăng Cường Khả Năng Bảo Vệ

Trong lĩnh vực quốc phòng, hợp kim cứng được sử dụng để chế tạo các loại đạn xuyên giáp, chi tiết súng ống chịu nhiệt và mài mòn, hoặc các bộ phận trong tên lửa, máy bay yêu cầu độ bền và độ cứng cao.

Đối với ngành an ninh, các ứng dụng có thể bao gồm:

- Chi tiết khóa, chốt: Các loại khóa, chốt cửa cao cấp, két sắt hoặc tủ bảo mật thường sử dụng các chi tiết bằng hợp kim cứng tại những điểm xung yếu để chống lại sự phá hoại bằng khoan, cắt hoặc mài mòn. Mũi khoan thông thường khó có thể xuyên thủng lớp vật liệu này.

- Lớp phủ bảo vệ: Hợp kim cứng có thể được sử dụng làm lớp phủ cho các bề mặt cần chống mài mòn hoặc chống cắt, ví dụ như các bộ phận của hệ thống kiểm soát ra vào hoặc các thiết bị an ninh chuyên dụng.

- Dụng cụ chuyên dụng: Lực lượng an ninh hoặc cứu hộ có thể sử dụng các dụng cụ cắt đặc biệt làm từ hợp kim cứng để phá cửa, cắt kim loại trong các tình huống khẩn cấp.

Điều này cho thấy, ngay cả trong lĩnh vực an ninh, một vật liệu tưởng chừng chỉ liên quan đến cơ khí hay khai thác mỏ như hợp kim cứng lại có thể đóng góp vào việc tạo ra các giải pháp bảo vệ hiệu quả hơn, bền bỉ hơn trước những nỗ lực phá hoại. Maxsys, với vai trò là nhà cung cấp giải pháp an ninh, hiểu rõ tầm quan trọng của việc lựa chọn vật liệu phù hợp để đảm bảo độ tin cậy và hiệu quả của các sản phẩm an ninh công nghệ.

Các Ứng Dụng Khác: Đa Dạng Bất Ngờ

Ngoài các ứng dụng chính trên, hợp kim cứng còn xuất hiện ở nhiều nơi khác:

- Công cụ phẫu thuật: Độ sắc bén và khả năng giữ cạnh của hợp kim cứng giúp tạo ra các dụng cụ phẫu thuật chính xác và bền.

- Thiết bị thể thao: Đầu gậy golf, chi tiết trong ván trượt tuyết…

- Trang sức: Vòng nhẫn Tungsten Carbide rất bền, chống trầy xước và không gây dị ứng.

- Đầu bút bi: Viên bi nhỏ ở đầu bút bi cao cấp thường làm bằng Tungsten Carbide để đảm bảo độ bền và nét viết mượt mà.

- Đầu búa, mũi đục: Cho các ứng dụng phá dỡ công trình.

Nhìn vào danh sách ứng dụng này, có thể thấy hợp kim cứng thực sự là một “người hùng thầm lặng”, đóng góp vào sự tiện lợi, hiệu quả và an toàn của cuộc sống hiện đại mà đôi khi chúng ta không hề hay biết.

Quy Trình Chế Tạo Hợp Kim Cứng: Biến Bột Thành “Kim Cương”

Không giống như việc nấu chảy và đúc các kim loại thông thường, việc chế tạo hợp kim cứng là một quá trình phức tạp, đòi hỏi công nghệ cao và kiểm soát chính xác, được gọi là luyện kim bột (Powder Metallurgy). Hãy cùng “ghé thăm” nhà máy để xem vật liệu siêu cứng này ra đời như thế nào nhé.

Bước 1: Chuẩn Bị Bột – Những Hạt Vật Chất Siêu Mịn

Đây là bước khởi đầu, và cũng là bước quan trọng quyết định chất lượng cuối cùng. Các loại carbide (chủ yếu là WC) và kim loại kết dính (thường là Cobalt) được nghiền thành bột cực mịn. Kích thước hạt bột WC có thể rất nhỏ, từ vài micromet cho đến dưới 0.2 micromet đối với các loại hợp kim siêu mịn. Bột Cobalt cũng được chuẩn bị ở dạng tương ứng.

Sau khi nghiền, các loại bột này được trộn đều theo tỷ lệ chính xác đã tính toán từ trước, tùy thuộc vào mác hợp kim cứng mong muốn. Quá trình trộn thường được thực hiện trong các máy trộn bi, có sử dụng thêm chất trợ nghiền và chất hoạt động bề mặt để đảm bảo sự phân tán đồng đều của các loại hạt và ngăn chúng kết tụ lại với nhau.

Bước 2: Ép Định Hình – Tạo Dáng Cho Tương Lai

Bột hợp kim đã trộn sau đó được đưa vào khuôn và ép dưới áp lực rất cao để tạo thành hình dạng sơ bộ của sản phẩm (gọi là phôi xanh – green compact). Áp lực ép có thể lên tới hàng trăm hoặc thậm chí hàng nghìn megapascal. Mục đích của bước này là tạo ra một khối vật liệu có đủ độ bền để có thể cầm nắm và xử lý trước khi đưa vào lò nung, đồng thời giảm thiểu khoảng trống giữa các hạt bột.

Có nhiều phương pháp ép khác nhau tùy thuộc vào hình dạng và kích thước của sản phẩm:

- Ép một trục (Die Pressing): Phù hợp cho các hình dạng đơn giản như tấm, thanh, trụ.

- Ép đẳng tĩnh lạnh (Cold Isostatic Pressing – CIP): Bột được đặt trong túi cao su dẻo và ép đều từ mọi phía bởi chất lỏng (thường là nước hoặc dầu) dưới áp lực cao. Phương pháp này cho phép tạo ra các phôi có mật độ đồng đều hơn và hình dạng phức tạp hơn.

- Ép đùn (Extrusion): Bột được trộn với chất kết dính hữu cơ tạo thành hỗn hợp dẻo và ép qua khuôn để tạo ra các thanh, ống có tiết diện đều.

Bước 3: Thiêu Kết – “Nung Chín” Sự Kết Dính

Đây là “trái tim” của quy trình chế tạo hợp kim cứng. Phôi xanh sau khi ép được đặt vào lò thiêu kết, nơi chúng được nung nóng trong môi trường chân không hoặc khí bảo vệ (như hydro, argon) ở nhiệt độ rất cao, thường từ 1300°C đến 1600°C, tùy thuộc vào thành phần. Nhiệt độ này cao hơn điểm nóng chảy của chất kết dính Cobalt nhưng thấp hơn điểm nóng chảy của các hạt carbide.

Ở nhiệt độ thiêu kết, Cobalt tan chảy và làm ướt các hạt WC, lấp đầy khoảng trống giữa chúng. Các nguyên tử Cobalt và Tungsten, Carbon hòa tan một phần vào nhau, tạo ra các pha liên kết mạnh mẽ. Khi làm nguội, Cobalt kết tinh lại, nhưng giờ đây nó đã “hàn” chặt các hạt carbide lại với nhau, tạo thành một khối vật liệu đặc chắc, cứng rắn và đồng nhất. Quá trình này làm cho phôi co lại đáng kể và đạt được mật độ gần như tuyệt đối.

Kỹ sư Lê Thị Mai giải thích thêm: “Quá trình thiêu kết đòi hỏi sự kiểm soát nhiệt độ và thời gian cực kỳ chính xác. Nếu nhiệt độ quá cao, Cobalt có thể bay hơi hoặc gây kết tinh hạt WC lớn, ảnh hưởng xấu đến tính chất. Nếu nhiệt độ quá thấp, sự kết dính sẽ không hoàn toàn, vật liệu sẽ xốp và kém bền.”

Sau khi thiêu kết, sản phẩm thường đã đạt được hình dạng gần cuối cùng. Tuy nhiên, để đạt được dung sai kích thước chính xác và bề mặt hoàn thiện cao, chúng thường cần phải trải qua các bước gia công tinh như mài bằng bánh mài kim cương (vì vật liệu quá cứng để gia công bằng các dụng cụ thông thường).

Quy trình luyện kim bột này không chỉ áp dụng cho hợp kim cứng mà còn là phương pháp chủ yếu để chế tạo nhiều loại vật liệu kỹ thuật tiên tiến khác, mang lại khả năng kiểm soát cấu trúc vật liệu ở mức vi mô và tạo ra các tính chất độc đáo mà phương pháp đúc truyền thống không thể đạt được.

Tương Lai Của Hợp Kim Cứng: Đổi Mới Để Mạnh Mẽ Hơn

Mặc dù đã là một vật liệu “siêu sao”, các nhà khoa học và kỹ sư vẫn không ngừng nghiên cứu để cải tiến và phát triển hợp kim cứng, hướng tới những thế hệ vật liệu mới mạnh mẽ, hiệu quả và bền vững hơn nữa.

Hợp Kim Cứng Thế Hệ Mới: Vượt Qua Giới Hạn Truyền Thống

Một hướng nghiên cứu chính là phát triển các loại hợp kim cứng với thành phần carbide và chất kết dính mới, hoặc kết hợp các loại carbide theo những tỷ lệ và cấu trúc vi mô độc đáo. Ví dụ, nghiên cứu về hợp kim cứng không chứa Cobalt (do Cobalt có giá thành cao và có những lo ngại về độc tính trong sản xuất) đang được đẩy mạnh, tìm kiếm các chất kết dính thay thế như Sắt hoặc Nickel với các phụ gia đặc biệt.

Một hướng khác là tạo ra các loại hợp kim cứng siêu mịn (ultra-fine grain) hoặc nano grain, nơi kích thước hạt WC giảm xuống dưới 1 micromet hoặc thậm chí là cỡ nanomet. Hợp kim cứng hạt siêu mịn có độ cứng và độ bền mài mòn cao hơn đáng kể so với loại hạt thô, mở ra khả năng ứng dụng trong các lĩnh vực đòi hỏi độ chính xác và hiệu suất cực cao.

Lớp Phủ Nâng Cao Hiệu Suất: “Áo Giáp” Cho Hợp Kim Cứng

Bên cạnh việc cải tiến vật liệu nền, việc phát triển các lớp phủ bề mặt cũng đóng vai trò quan trọng trong việc nâng cao hiệu suất của các dụng cụ và chi tiết làm từ hợp kim cứng. Các lớp phủ mỏng, siêu cứng như TiN (Titanium Nitride), TiAlN (Titanium Aluminium Nitride), AlTiN (Aluminium Titanium Nitride), kim cương nhân tạo (DLC – Diamond-Like Carbon)… được phủ lên bề mặt hợp kim cứng bằng các phương pháp như PVD (Physical Vapor Deposition) hoặc CVD (Chemical Vapor Deposition).

Các lớp phủ này không chỉ làm tăng đáng kể độ cứng và khả năng chống mài mòn của bề mặt, mà còn cải thiện khả năng chịu nhiệt, giảm ma sát và chống dính phôi trong quá trình gia công. Điều này giúp kéo dài tuổi thọ của dụng cụ, cho phép tăng tốc độ cắt và cải thiện chất lượng bề mặt sản phẩm gia công. Lớp phủ giống như một lớp “áo giáp” công nghệ cao, giúp hợp kim cứng phát huy tối đa sức mạnh của mình trong những điều kiện làm việc khắc nghiệt nhất.

PGS.TS Nguyễn Văn An nhấn mạnh: “Sự kết hợp giữa vật liệu nền hợp kim cứng chất lượng cao và lớp phủ tiên tiến chính là chìa khóa để tạo ra các dụng cụ và chi tiết có hiệu suất làm việc vượt trội, đáp ứng nhu cầu ngày càng khắt khe của các ngành công nghiệp hiện đại, từ hàng không vũ trụ, ô tô cho đến y tế và năng lượng.”

Những Thách Thức Và Lưu Ý Khi Sử Dụng Hợp Kim Cứng: Cần Sự Cẩn Trọng

Mặc dù sở hữu nhiều ưu điểm, việc sử dụng hợp kim cứng cũng đi kèm với những thách thức và yêu cầu đặc thù mà người sử dụng cần lưu ý.

Chi Phí Sản Xuất Cao: Vật Liệu Đắt Đỏ

So với thép hay các hợp kim kim loại thông thường, hợp kim cứng có chi phí sản xuất cao hơn đáng kể. Điều này là do nguyên liệu đầu vào (Tungsten, Cobalt…) có giá thành cao, quy trình chế tạo phức tạp (luyện kim bột, thiêu kết nhiệt độ cao) và cần thiết bị chuyên dụng. Do đó, việc sử dụng hợp kim cứng thường được cân nhắc kỹ lưỡng dựa trên hiệu quả kinh tế tổng thể (tuổi thọ sản phẩm, năng suất tăng thêm) thay vì chỉ nhìn vào chi phí ban đầu.

Tính Giòn Và Khó Gia Công: Đòi Hỏi Công Nghệ Chuyên Biệt

Như đã đề cập, tính giòn là nhược điểm cố hữu của hợp kim cứng. Điều này có nghĩa là chúng dễ bị vỡ nếu bị rơi, va đập mạnh hoặc chịu ứng suất kéo đột ngột. Do đó, việc vận chuyển, lắp đặt và sử dụng các chi tiết làm từ hợp kim cứng đòi hỏi sự cẩn trọng cao.

Hơn nữa, chính vì độ cứng cực cao mà hợp kim cứng rất khó gia công bằng các phương pháp truyền thống như tiện, phay, khoan bằng dụng cụ thép thông thường. Để tạo hình hoặc sửa chữa các chi tiết hợp kim cứng sau khi thiêu kết, người ta phải sử dụng các phương pháp gia công đặc biệt như mài bằng bánh mài kim cương, cắt dây EDM (Electrical Discharge Machining) hoặc gia công laser. Các phương pháp này thường tốn kém và mất thời gian hơn.

Kỹ sư Lê Thị Mai lưu ý: “Khi làm việc với dụng cụ cắt hợp kim cứng, luôn phải tuân thủ nghiêm ngặt các thông số cắt (tốc độ, bước tiến, chiều sâu cắt) và sử dụng chất làm mát phù hợp để tránh gãy, mẻ dao do sốc nhiệt hoặc tải trọng quá lớn. Đồng thời, phải hết sức cẩn thận khi bảo quản và lắp ráp để tránh làm rơi hoặc va đập.”

Kết Bài: Sức Mạnh Bền Vững Của Hợp Kim Cứng

Qua hành trình khám phá này, chúng ta đã thấy hợp kim cứng thực sự là một loại vật liệu phi thường. Không chỉ sở hữu độ cứng và khả năng chống mài mòn vượt trội, nó còn có khả năng chịu nhiệt và độ bền nén đáng nể, trở thành “xương sống” thầm lặng nhưng vững chắc cho sự vận hành của nhiều ngành công nghiệp hiện đại, từ sản xuất, khai thác mỏ cho đến lĩnh vực an ninh và quốc phòng.

Mặc dù còn đó những thách thức về chi phí và tính giòn, nhưng với sự phát triển không ngừng của công nghệ vật liệu, các loại hợp kim cứng thế hệ mới đang và sẽ tiếp tục được nghiên cứu, cải tiến, mở ra những tiềm năng ứng dụng còn lớn hơn nữa trong tương lai. Chúng ta có thể tin rằng, sức mạnh bền vững của hợp kim cứng sẽ tiếp tục góp phần định hình và thúc đẩy sự tiến bộ của công nghệ và cuộc sống.

Bạn thấy thế nào về loại vật liệu đặc biệt này? Nó có làm bạn liên tưởng đến những ứng dụng nào khác trong cuộc sống không? Hãy thử quan sát xung quanh mình, biết đâu bạn sẽ bắt gặp những dấu vết của “người hùng thầm lặng” này đấy!